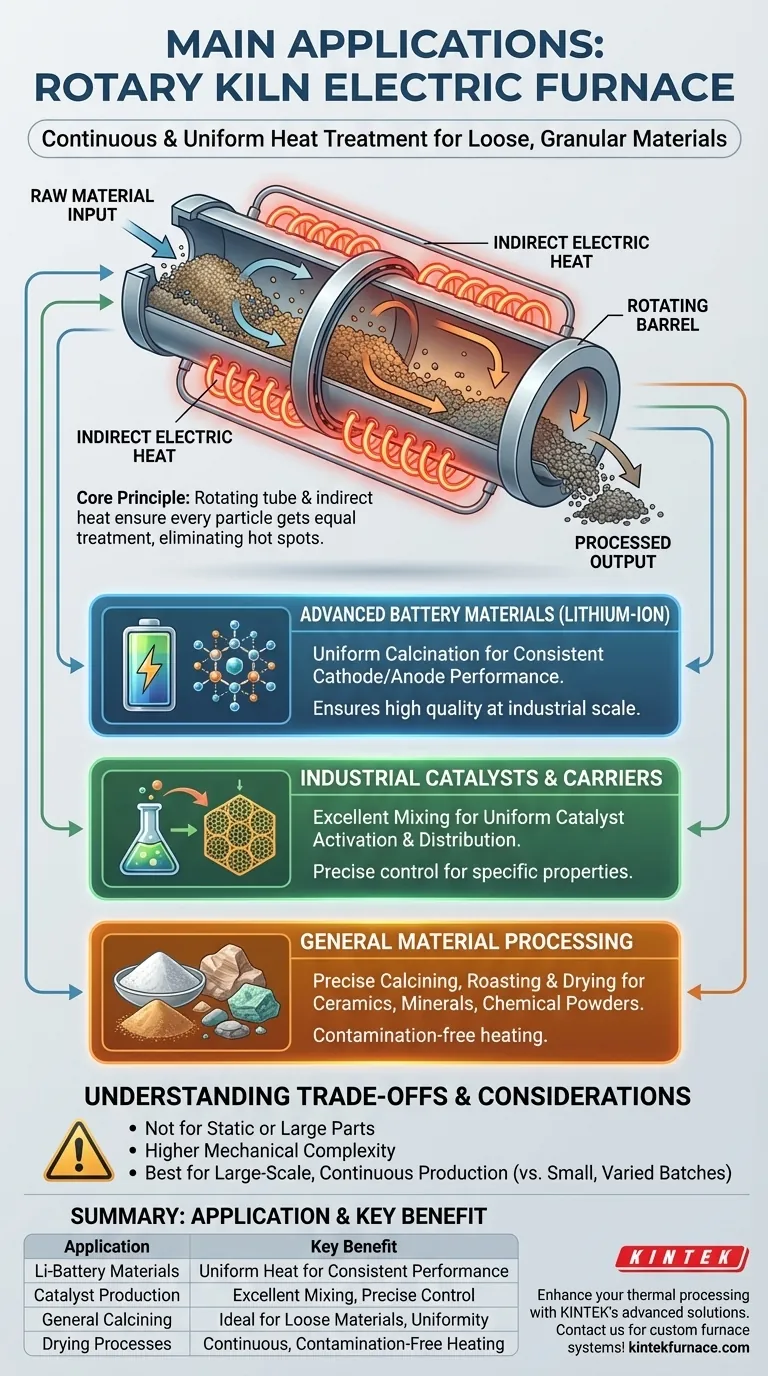

In sostanza, un forno elettrico a riverbero rotante è uno strumento specializzato per il trattamento termico continuo e altamente uniforme di materiali sciolti e granulari. Le sue applicazioni principali si trovano nei settori della produzione avanzata, in particolare per la produzione di componenti per batterie al litio e catalizzatori industriali, nonché per i processi generali di calcinazione, arrostimento ed essiccazione che richiedono un controllo preciso della temperatura e costanza.

Il valore essenziale di un forno elettrico a riverbero rotante non è solo la sua capacità di riscaldare i materiali, ma il suo meccanismo unico per garantire che ogni particella riceva esattamente lo stesso trattamento termico. Ciò si ottiene tramite la rotazione e la miscelazione continue, rendendolo indispensabile per i materiali ad alte prestazioni dove l'uniformità è un imperativo.

Come un forno elettrico a riverbero rotante ottiene un'uniformità senza pari

Comprendere le applicazioni richiede prima di comprendere il principio operativo. Questo forno non è un semplice forno statico; il suo design è interamente incentrato sul movimento e sul controllo.

Il principio della miscelazione continua

Un forno a riverbero è costituito da un lungo tubo cilindrico, o canna, leggermente inclinato che ruota lentamente sul proprio asse.

Il materiale grezzo viene introdotto dall'estremità superiore del tubo. Mentre il tubo ruota, il materiale si agita e si mescola, spostandosi gradualmente verso il basso lungo l'inclinazione verso l'estremità inferiore.

Questa azione di rimescolamento costante è la chiave. Assicura che il materiale sia completamente miscelato e che ogni particella sia esposta alla fonte di calore in modo uniforme, eliminando punti caldi e lavorazioni incoerenti.

Il vantaggio del riscaldamento elettrico indiretto

Il calore non viene generato all'interno della canna insieme al materiale. Invece, gli elementi riscaldanti elettrici sono posizionati all'esterno del tubo del forno.

Questo riscaldamento indiretto previene la contaminazione del materiale da sottoprodotti di combustione e consente un controllo della temperatura eccezionalmente preciso.

Il sistema può essere progettato con più zone di riscaldamento indipendenti lungo la lunghezza del tubo, consentendo un profilo di temperatura attentamente controllato mentre il materiale viaggia attraverso il forno.

Applicazioni industriali chiave

La combinazione unica di miscelazione continua e riscaldamento preciso e pulito rende il forno elettrico a riverbero rotante la scelta ideale per diversi processi industriali esigenti.

Materiali avanzati per batterie

La produzione di materiali per catodi e anodi per batterie agli ioni di litio è un'applicazione primaria. Questi materiali, spesso polveri, richiedono la calcinazione a temperature specifiche per ottenere la struttura cristallina e le proprietà elettrochimiche desiderate.

L'inconsistenza nel trattamento termico porta direttamente a prestazioni incoerenti della batteria e a una durata ridotta. La capacità del forno a riverbero di fornire un trattamento termico eccezionalmente uniforme garantisce materiali per batterie di alta qualità e affidabili su scala industriale.

Produzione di catalizzatori e supporti per catalizzatori

I forni a riverbero sono fondamentali per l'arrostimento di catalizzatori e dei loro supporti. Le prestazioni di un catalizzatore dipendono fortemente dalle sue proprietà fisiche e chimiche, che vengono definite durante il trattamento termico.

Le eccellenti capacità di miscelazione del forno garantiscono che le specie chimiche attive siano distribuite e attivate in modo uniforme. La sua flessibilità operativa consente ai produttori di mettere a punto il processo per diverse formulazioni di catalizzatori e dimensioni delle particelle.

Lavorazione generale dei materiali

Oltre a questi campi specializzati, il forno è ampiamente utilizzato per qualsiasi processo che coinvolga materiali sciolti che richiedono calcinazione, arrostimento o essiccazione.

Ciò include la produzione di alcune ceramiche, la lavorazione di minerali e il trattamento termico di varie polveri chimiche dove la costanza delle proprietà finali è essenziale per la qualità del prodotto.

Comprendere i compromessi

Sebbene potente, il forno elettrico a riverbero rotante non è una soluzione universale. La sua progettazione specializzata comporta limitazioni specifiche.

Non adatto per pezzi statici o grandi

Questo forno è progettato esclusivamente per polveri, granuli e altri materiali sciolti. È del tutto inadatto per la lavorazione di oggetti solidi di grandi dimensioni, componenti che devono rimanere statici o materiali che si scioglierebbero e aderirebbero aggressivamente alle pareti del forno.

Complessità meccanica

Il meccanismo rotante, le guarnizioni e il sistema di azionamento rendono un forno a riverbero meccanicamente più complesso di un forno a scatola statica o a tubo. Ciò può comportare un investimento iniziale più elevato e requisiti di manutenzione più impegnativi.

Resa rispetto alla flessibilità

La natura continua di un forno a riverbero è un grande vantaggio per i cicli di produzione ampi e costanti di un singolo materiale. Tuttavia, può essere meno efficiente per lotti piccoli e vari spesso riscontrati nei laboratori di ricerca, dove un forno a lotti più semplice sarebbe più pratico.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'attrezzatura corretta per la lavorazione termica dipende interamente dal tuo materiale, dalla resa desiderata e dai requisiti di qualità finali.

- Se il tuo obiettivo principale è la produzione di massa di polveri ad alte prestazioni come i materiali per batterie: L'elaborazione continua e l'uniformità senza pari di un forno elettrico a riverbero rotante lo rendono la scelta superiore.

- Se il tuo obiettivo principale è lo sviluppo o la produzione di catalizzatori industriali: L'eccellente miscelazione e il controllo del processo di un forno a riverbero sono essenziali per garantire un'attività catalitica costante.

- Se il tuo obiettivo principale è la ricerca di laboratorio per scopi generici con campioni vari e in piccoli lotti: Un forno a muffola statica o a tubo più semplice ed economico è probabilmente lo strumento più appropriato.

In definitiva, si sceglie un forno elettrico a riverbero rotante quando l'uniformità del prodotto finale è il fattore più critico per le sue prestazioni.

Tabella riassuntiva:

| Applicazione | Vantaggio principale |

|---|---|

| Materiali per batterie al litio | Garantisce un trattamento termico uniforme per prestazioni costanti |

| Produzione di catalizzatori | Fornisce un'eccellente miscelazione e un controllo preciso della temperatura |

| Calcinazione/Arrostimento generale | Ideale per materiali sciolti che richiedono un'elevata uniformità |

| Processi di essiccazione | Offre riscaldamento continuo e privo di contaminazioni |

Aggiorna la tua lavorazione termica con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati in base alle vostre esigenze. La nostra linea di prodotti comprende forni a riverbero, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che si tratti di produrre in serie materiali per batterie o di sviluppare catalizzatori, la nostra esperienza garantisce prestazioni ed efficienza ottimali. Contattaci oggi per discutere come possiamo migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori