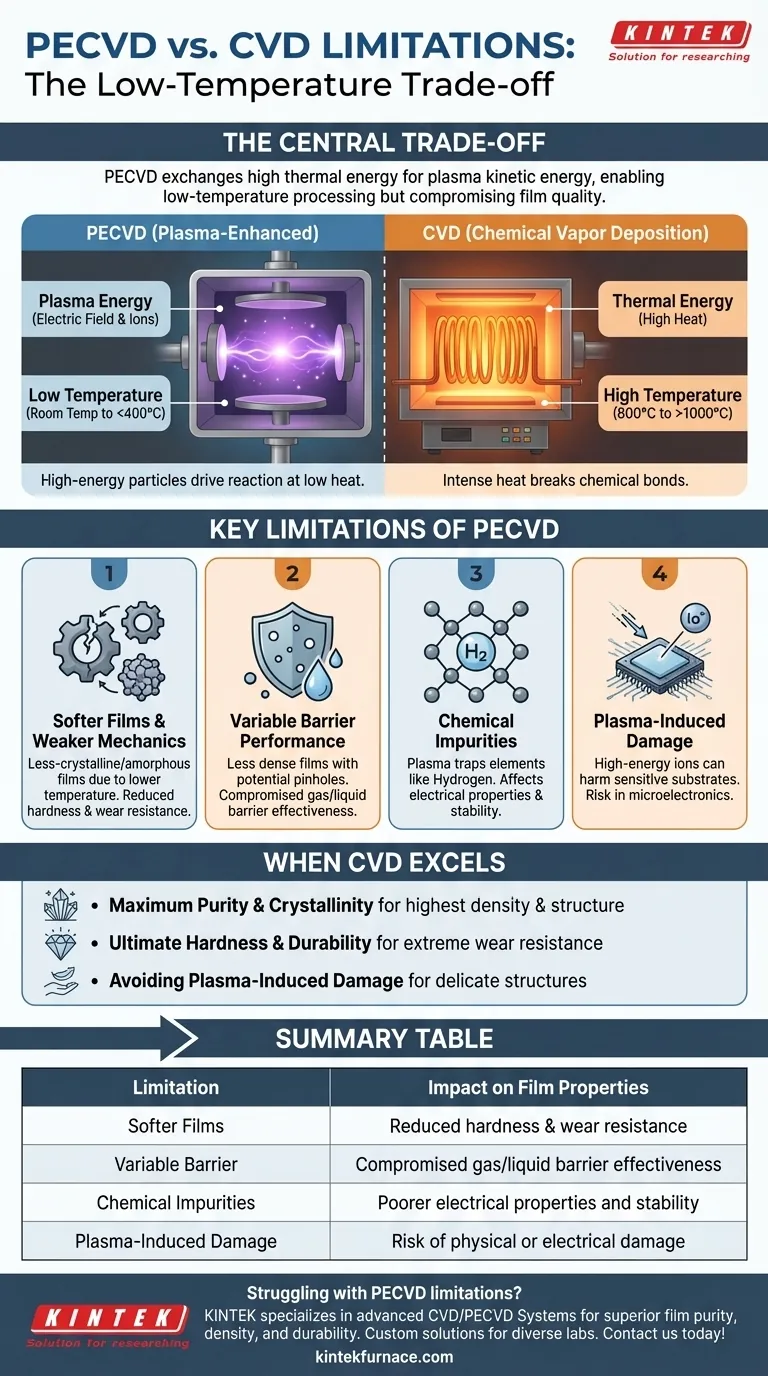

Nella sua essenza, i limiti principali della Deposizione Chimica da Vapore Potenziata da Plasma (PECVD) rispetto alla Deposizione Chimica da Vapore (CVD) tradizionale derivano direttamente dalla sua più grande forza: il processo a bassa temperatura. Sebbene ciò consenta il rivestimento su materiali sensibili, può portare a film con minore densità, proprietà meccaniche più deboli e la possibilità di impurità chimiche che i processi CVD ad alta temperatura sono più in grado di superare.

Il compromesso centrale è chiaro: il PECVD scambia l'alta energia termica del CVD con l'energia cinetica del plasma. Ciò consente versatilità e velocità a temperature più basse, ma può compromettere la purezza, la densità e la durabilità finali del film depositato.

La Differenza Fondamentale: Plasma contro Calore

Per comprendere i limiti, è necessario prima comprendere i meccanismi fondamentali. Entrambi i metodi depositano un sottile film solido da uno stato gassoso, ma utilizzano fonti di energia fondamentalmente diverse per guidare la reazione chimica.

Come Funziona il CVD Tradizionale

Il CVD tradizionale si basa sull'energia termica. I gas precursori vengono introdotti in una camera ad alta temperatura (da diverse centinaia a oltre 1000°C) e il calore intenso rompe i legami chimici, consentendo al materiale desiderato di depositarsi sul substrato.

Questo ambiente termico ad alta energia fornisce agli atomi una significativa mobilità sulla superficie, risultando spesso in film cristallini altamente ordinati, densi e puri.

Come Funziona il PECVD

Il PECVD sostituisce la maggior parte dell'energia termica con il plasma. Un campo elettrico viene utilizzato per ionizzare i gas precursori, creando una miscela reattiva di ioni, elettroni e radicali liberi.

Queste particelle ad alta energia bombardano la superficie del substrato, guidando reazioni chimiche a temperature molto più basse, spesso dalla temperatura ambiente fino a poche centinaia di gradi Celsius.

Limiti Chiave del PECVD

La natura a energia più bassa del processo PECVD è la causa diretta dei suoi principali svantaggi rispetto al CVD ad alta temperatura.

Film più Morbidi e Meccanica più Debole

Poiché la deposizione avviene a temperature più basse, gli atomi hanno meno energia per disporsi in un reticolo cristallino perfetto e denso.

Ciò si traduce spesso in film amorfi o meno cristallini che sono più morbidi e hanno una minore resistenza all'usura rispetto ai loro omologhi CVD ad alta temperatura, come il carburo di silicio o il carbonio simile al diamante.

Prestazioni della Barriera Variabili

Sebbene il PECVD possa creare eccellenti film barriera nanometrici, le loro prestazioni finali dipendono fortemente dai parametri di processo.

La minore energia di deposizione può portare a film meno densi e contenenti più pori passanti rispetto ai film CVD di altissima qualità. Ciò può compromettere la loro efficacia come barriera contro gas o liquidi in applicazioni esigenti.

Potenziale di Impurità Chimiche

Il processo al plasma può incorporare elementi indesiderati nel film. Ad esempio, nella deposizione di nitruro di silicio ($\text{SiN}_x$) o biossido di silicio ($\text{SiO}_2$), quantità significative di idrogeno provenienti dai gas precursori possono rimanere intrappolate nel film.

Queste impurità possono influenzare negativamente le proprietà elettriche, la trasparenza ottica e la stabilità a lungo termine del film. I processi CVD ad alta temperatura sono più efficaci nell'eliminare tali contaminanti.

Comprendere i Compromessi: Quando il CVD Eccelle

Riconoscere i limiti del PECVD evidenzia gli scenari in cui il CVD tradizionale rimane la scelta superiore, presupponendo che il substrato possa tollerare le condizioni.

Per Massima Purezza e Cristallinità

Quando l'obiettivo primario è creare un film con la massima densità, purezza o una specifica struttura cristallina possibile, l'alta energia termica del CVD è spesso necessaria. Il calore fornisce l'energia richiesta affinché gli atomi raggiungano il loro stato a energia più bassa in un reticolo quasi perfetto.

Per la Massima Durezza e Durabilità

Per le applicazioni che richiedono estrema durezza e resistenza all'usura, come utensili da taglio o superfici industriali, il CVD ad alta temperatura viene utilizzato per depositare materiali come diamante, carburo di silicio ($\text{SiC}$) o nitruro di titanio ($\text{TiN}$). Il PECVD generalmente non riesce a raggiungere lo stesso livello di durezza.

Quando Evitare Danni Indotti dal Plasma

Gli ioni ad alta energia in un ambiente al plasma possono causare danni fisici o elettrici a substrati sensibili, in particolare nella microelettronica. Il CVD tradizionale, privo di questo bombardamento ionico, può essere un metodo più delicato per depositare film su strutture di dispositivi delicate.

Fare la Scelta Giusta per la Tua Applicazione

La decisione tra PECVD e CVD non riguarda quale sia "migliore" in assoluto, ma quale sia lo strumento giusto per il tuo specifico obiettivo di ingegneria.

- Se la tua attenzione principale è sul rivestimento di substrati sensibili alla temperatura: il PECVD è la scelta definitiva, poiché protegge plastiche, polimeri e complessi assemblaggi elettronici dai danni termici.

- Se la tua attenzione principale è sulla massima purezza, densità e durezza del film: il CVD tradizionale è spesso superiore, a condizione che il substrato possa sopportare il calore intenso richiesto.

- Se la tua attenzione principale è sull'elevata produttività e sui costi inferiori per rivestimenti versatili: il PECVD offre frequentemente un vantaggio grazie a velocità di deposizione più elevate, minor consumo energetico e la capacità di adattare le proprietà del film.

In definitiva, la tua scelta è dettata dal bilanciamento del budget termico del tuo substrato rispetto alle prestazioni richieste del film finale.

Tabella Riassuntiva:

| Limitazione | Descrizione | Impatto sulle Proprietà del Film |

|---|---|---|

| Film più Morbidi | La temperatura più bassa porta a strutture amorfe o meno cristalline. | Durezza e resistenza all'usura ridotte. |

| Prestazioni della Barriera Variabili | Film meno densi con potenziali pori passanti. | Efficacia compromessa della barriera contro gas/liquidi. |

| Impurità Chimiche | Il plasma può intrappolare elementi come l'idrogeno nel film. | Proprietà elettriche e stabilità peggiori. |

| Danni Indotti dal Plasma | Gli ioni ad alta energia possono danneggiare substrati sensibili. | Rischio di danni fisici o elettrici nella microelettronica. |

Stai riscontrando i limiti del PECVD nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Sistemi CVD/PECVD, per aiutarti a ottenere purezza, densità e durabilità del film superiori. Con le nostre approfondite capacità di personalizzazione, adattiamo soluzioni per diversi laboratori, sia che tu stia lavorando con materiali sensibili o che necessiti delle massime prestazioni. Contattaci oggi stesso per discutere di come i nostri forni a Muffle, a Tubo, Rotativi, a Vuoto e ad Atmosfera possano soddisfare le tue esigenze sperimentali uniche e migliorare i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura