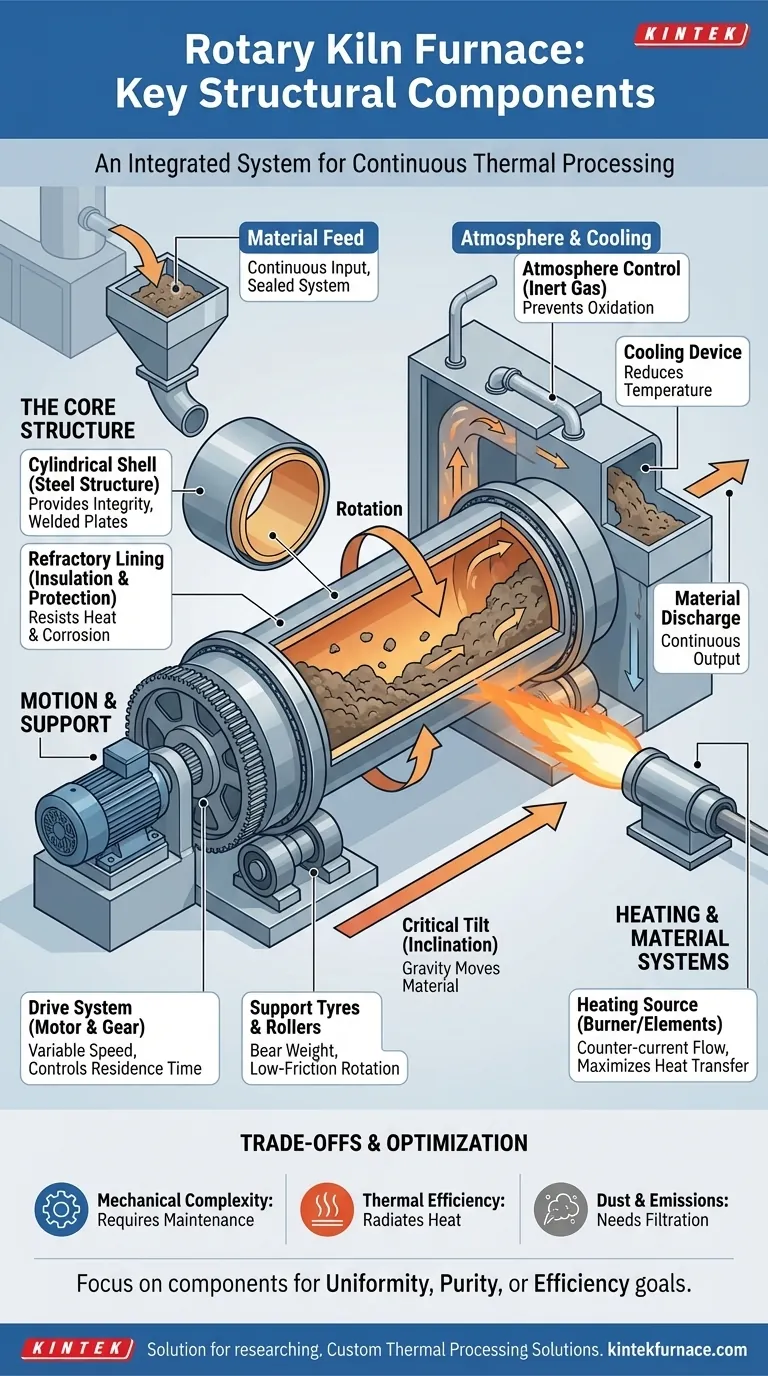

Al suo interno, un forno a tamburo rotante è un sistema integrato progettato per la lavorazione termica continua dei materiali. I suoi componenti strutturali chiave sono il guscio cilindrico, il rivestimento refrattario interno che lo protegge, il sistema di azionamento che fornisce la rotazione, la struttura di supporto che lo mantiene inclinato e il sistema di riscaldamento che fornisce l'energia necessaria.

Un forno rotante è più di un semplice tubo caldo e rotante. È una macchina di processo dinamica in cui ogni componente — dall'angolo di inclinazione del guscio al tipo di rivestimento refrattario — è progettato per funzionare in concerto, garantendo che il materiale sia continuamente miscelato, riscaldato uniformemente e trasportato dall'ingresso all'uscita.

La Struttura Centrale: Il Cilindro Rotante

La caratteristica più riconoscibile di un forno rotante è il suo massiccio corpo cilindrico. Questa struttura non è un semplice contenitore ma un componente attentamente progettato, responsabile di contenere e trasportare il materiale.

Il Guscio (o Retorta)

Il guscio è il corpo esterno in acciaio del forno. Fornisce l'integrità strutturale primaria per l'intero sistema.

Questi gusci possono essere enormi, talvolta raggiungendo lunghezze di oltre 200 metri, e sono costruiti con piastre di acciaio saldate per resistere alle immense sollecitazioni meccaniche di rotazione e peso.

Il Rivestimento Refrattario

All'interno del guscio d'acciaio si trova uno strato critico di materiale refrattario. Questo rivestimento ha due funzioni principali: isolare il guscio dalle temperature interne estreme e proteggerlo dalla corrosione chimica o dall'abrasione del materiale di processo.

La scelta del refrattario — che siano mattoni, cemento colabile o altre sostanze modellabili — dipende interamente dalla temperatura massima e dalla natura chimica del materiale in lavorazione.

Abilitazione del Movimento e del Supporto

La rotazione e l'inclinazione del forno sono ciò che lo rende una macchina a processo continuo. Queste funzioni sono gestite da un robusto sistema di componenti meccanici.

Il Sistema di Azionamento

Il sistema di azionamento fornisce la forza rotazionale. Questo tipicamente consiste in un grande motore collegato a un gruppo di ingranaggi (un "ingranaggio di azionamento" o "corona dentata") che circonda il guscio del forno.

I sistemi moderni sono dotati di controllo della velocità variabile, consentendo agli operatori di regolare con precisione la velocità di rotazione. Questo controllo è cruciale per gestire quanto a lungo il materiale rimane nel forno (tempo di residenza) e quanto bene viene miscelato.

Gli Pneumatici di Supporto e i Rulli

A causa del suo immenso peso, il forno non può sostenersi da solo. Si appoggia su massicci anelli d'acciaio, noti come pneumatici o anelli di rotolamento, che sono montati attorno al guscio.

Questi pneumatici ruotano su una serie di rulli per carichi pesanti (o "perni"), che sopportano l'intero carico del forno e gli permettono di girare con attrito minimo.

L'Inclinazione Critica

I forni rotanti sono sempre montati con una leggera angolazione rispetto all'orizzontale. Questa inclinazione è il meccanismo che sposta il materiale attraverso il forno.

Mentre il forno ruota, la gravità tira lentamente il materiale dall'estremità di alimentazione più alta all'estremità di scarico più bassa. L'angolo preciso di questa inclinazione è un parametro operativo chiave per controllare la velocità del flusso di materiale.

Il Cuore del Processo: I Sistemi di Riscaldamento e Materiali

Lo scopo ultimo del forno è applicare calore. Ciò si ottiene attraverso un sistema di riscaldamento dedicato, mentre altri componenti gestiscono il materiale e l'ambiente interno.

La Fonte di Riscaldamento

Il calore è tipicamente generato da un potente bruciatore situato all'estremità inferiore (scarico) del forno, che brucia gas o altri combustibili nella camera. In altri design, possono essere utilizzati elementi riscaldanti elettrici.

I gas caldi scorrono verso l'alto nel forno, tipicamente nella direzione opposta al flusso del materiale (flusso in controcorrente), per massimizzare l'efficienza di trasferimento del calore.

Alimentazione e Scarico del Materiale

Sono necessari sistemi specializzati per introdurre continuamente il materiale grezzo nell'estremità di alimentazione e rimuovere il prodotto lavorato dall'estremità di scarico. Questi sistemi sono progettati per mantenere una tenuta, prevenendo la perdita di calore o l'ingresso di aria indesiderata nel forno.

Controllo dell'Atmosfera e del Raffreddamento

Per i processi che richiedono alta purezza, come nella produzione di materiale per batterie al litio, viene utilizzato un sistema di controllo dell'atmosfera. Ciò comporta l'immissione di gas inerti come azoto o argon nel forno per prevenire l'ossidazione o altre reazioni indesiderate.

Dopo lo scarico, il materiale caldo deve essere raffreddato. Questo è gestito da un dispositivo di raffreddamento separato, che può essere raffreddato ad acqua o ad aria, per portare il prodotto a una temperatura sicura.

Comprendere i Compromessi

Sebbene molto efficace, il design di un forno rotante presenta sfide intrinseche che sono fondamentali da comprendere per un corretto funzionamento e manutenzione.

Complessità Meccanica

L'enorme numero di parti pesanti e in movimento — inclusi l'ingranaggio di azionamento, i rulli di supporto e i cuscinetti — rende un forno rotante meccanicamente complesso. Ciò richiede un rigoroso programma di manutenzione preventiva per garantire l'affidabilità ed evitare costosi tempi di inattività.

Inefficienza Termica

A causa della loro ampia superficie, i gusci dei forni irradiano una quantità significativa di calore nell'ambiente circostante. Senza un'eccellente isolazione e controllo del processo, possono essere meno efficienti dal punto di vista energetico rispetto ad alcuni design di forni a batch.

Polvere ed Emissioni

L'azione di rimescolamento che rende i forni rotanti eccellenti miscelatori può anche generare una grande quantità di polvere, specialmente con polveri fini. Ciò rende necessari sofisticati sistemi di filtrazione dell'aria e raccolta della polvere per rispettare le normative ambientali e prevenire la perdita di prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

La comprensione di questi componenti consente di concentrarsi sugli elementi più critici per il proprio specifico obiettivo di lavorazione.

- Se il tuo obiettivo primario è l'uniformità del processo: La velocità di rotazione controllata e l'angolo di inclinazione preciso sono i tuoi parametri più importanti, poiché dettano l'intensità di miscelazione e il tempo di residenza.

- Se il tuo obiettivo primario è la purezza del materiale: La scelta del rivestimento refrattario e l'efficacia del sistema di controllo dell'atmosfera sono fondamentali per prevenire la contaminazione e reazioni chimiche indesiderate.

- Se il tuo obiettivo primario è l'efficienza operativa: L'affidabilità del sistema di azionamento e il consumo energetico della fonte di riscaldamento saranno le tue principali aree di interesse per minimizzare la manutenzione e i costi.

Considerando il forno rotante come un sistema di parti interconnesse, puoi diagnosticare meglio i problemi, ottimizzare le prestazioni e raggiungere la qualità del prodotto desiderata.

Tabella Riepilogativa:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Guscio Cilindrico | Fornisce integrità strutturale e ospita i materiali | Realizzato in acciaio saldato, resiste allo stress meccanico |

| Rivestimento Refrattario | Isola e protegge dal calore e dalla corrosione | Personalizzabile in base alla temperatura e al tipo di materiale |

| Sistema di Azionamento | Consente la rotazione per la miscelazione e il trasporto del materiale | Controllo della velocità variabile per un tempo di residenza preciso |

| Pneumatici e Rulli di Supporto | Sostiene il peso del forno e consente la rotazione | Anelli e rulli in acciaio per carichi pesanti per un attrito minimo |

| Sistema di Riscaldamento | Applica calore per la lavorazione termica | Utilizza bruciatori o elementi elettrici, spesso a flusso in controcorrente |

| Alimentazione/Scarico Materiale | Gestisce l'ingresso e l'uscita dei materiali | Mantiene le guarnizioni per prevenire perdite di calore e contaminazione |

| Controllo Atmosfera | Regola l'ambiente interno per la purezza | Utilizza gas inerti per prevenire l'ossidazione nei processi sensibili |

Pronto a ottimizzare la tua lavorazione termica con una soluzione di forno rotante personalizzata? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura avanzati su misura per le tue esigenze. La nostra linea di prodotti include Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu sia concentrato sull'uniformità del processo, sulla purezza del materiale o sull'efficienza operativa, le nostre soluzioni garantiscono prestazioni affidabili e una maggiore produttività. Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati superiori nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero