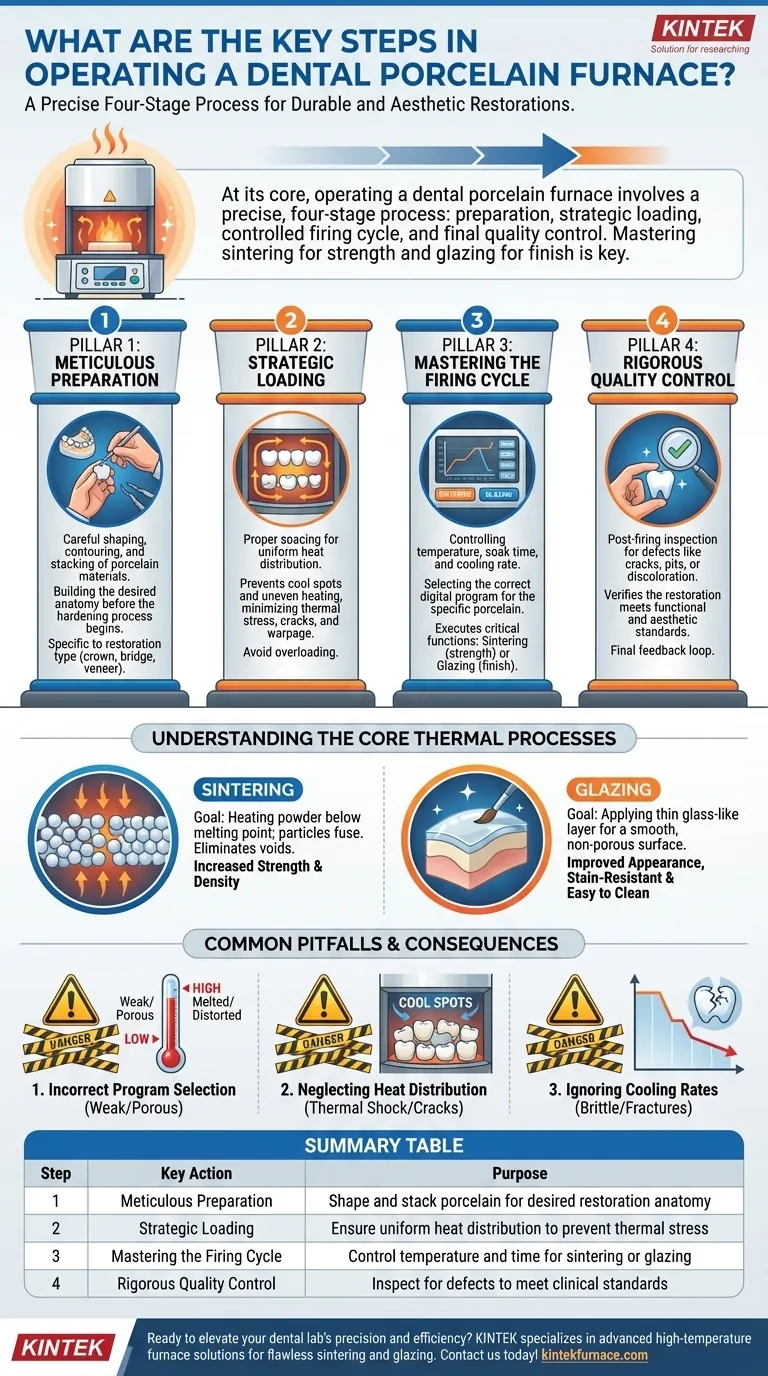

Nel suo nucleo, il funzionamento di un forno per porcellana dentale comporta un processo preciso in quattro fasi: preparazione del materiale, caricamento strategico nella camera, esecuzione di un ciclo di cottura controllato ed esecuzione del controllo qualità finale. Questi passaggi assicurano che la porcellana grezza venga trasformata correttamente in un restauro dentale durevole ed esteticamente gradevole che soddisfi standard clinici rigorosi.

La chiave per un funzionamento efficace del forno non è semplicemente seguire i passaggi, ma comprendere che si sta controllando una sofisticata trasformazione del materiale. Padroneggiare i principi della sinterizzazione per la resistenza e della smaltatura per la finitura è ciò che separa un risultato accettabile da uno eccezionale.

I Quattro Pilastri del Funzionamento del Forno

Ottenere un restauro impeccabile richiede disciplina e attenzione ai dettagli in ogni fase. Ogni passaggio si basa sul precedente e un errore in una fase iniziale comprometterà invariabilmente il prodotto finale.

Passaggio 1: Preparazione Meticolosa

Prima ancora di accendere il forno, si pone la base per il successo. Ciò comporta la modellazione, il contorno e l'accatastamento accurato dei materiali ceramici.

Questo lavoro viene eseguito in base alle esigenze specifiche del restauro, che si tratti di una corona, un ponte o una faccetta. L'obiettivo è costruire l'anatomia desiderata prima che inizi il processo di indurimento.

Passaggio 2: Caricamento Strategico

Il modo in cui i restauri vengono posizionati nella camera di riscaldamento è fondamentale. Devono essere disposti con una spaziatura adeguata per garantire una distribuzione uniforme del calore.

Se i pezzi sono troppo vicini, possono creare punti freddi, impedendo al calore di raggiungere tutte le superfici in modo uniforme. Questo riscaldamento non uniforme introduce stress termico, che può portare a crepe, deformazioni o a un processo di cottura incompleto.

Passaggio 3: Padroneggiare il Ciclo di Cottura

Questo è il cuore dell'operazione, dove il materiale viene trasformato. Un ciclo di cottura consiste nel controllare con precisione la temperatura, la durata del mantenimento (tempo di mantenimento) e la velocità di raffreddamento.

I forni moderni utilizzano programmi digitali per automatizzare questo processo, ma il tecnico deve selezionare il programma corretto in base alla ceramica specifica utilizzata. Questo ciclo esegue una o più funzioni critiche come sinterizzazione, smaltatura o stratificazione.

Passaggio 4: Controllo Qualità Rigoroso

Dopo che il forno si è raffreddato e il restauro è stato rimosso, deve essere ispezionato. Questo controllo finale assicura che il pezzo sia privo di difetti come crepe, fori o scolorimenti.

Il controllo qualità verifica che il restauro soddisfi tutti gli standard funzionali ed estetici prima di essere inviato per il posizionamento. È l'anello di retroazione finale sul successo dell'intero processo.

Comprendere i Processi Termici Fondamentali

Eseguire semplicemente un programma è insufficiente. Un vero professionista comprende cosa sta succedendo al materiale all'interno della camera. I due processi più importanti sono la sinterizzazione e la smaltatura.

L'Obiettivo della Sinterizzazione

La sinterizzazione è il processo di riscaldamento della polvere di porcellana ad alta temperatura, appena al di sotto del suo punto di fusione. A questa temperatura, le singole particelle si fondono insieme, legandosi senza liquefarsi.

Questo processo elimina i vuoti tra le particelle, aumentando drasticamente la resistenza e la densità del materiale. Questo conferisce al restauro finale la sua integrità strutturale.

L'Obiettivo della Smaltatura

La smaltatura comporta l'applicazione di uno strato finale sottile di porcellana vetrosa e la sua cottura per creare una superficie liscia e non porosa.

Questo non solo migliora l'aspetto del restauro, ma lo rende anche resistente alle macchie e facile da pulire, il che è fondamentale per l'igiene orale e la biocompatibilità. Per i restauri multistrato, ogni strato può essere cotto separatamente per ottenere risultati ottimali.

Comprendere i Compromessi e le Insidie Comuni

Sebbene i forni moderni offrano un controllo incredibile, non sono immuni da errori dell'operatore o da incompatibilità dei materiali. Comprendere le variabili è fondamentale per un successo costante.

Insidia 1: Selezione Errata del Programma

Scegliere un ciclo di cottura con una temperatura troppo bassa per il materiale comporterà una sinterizzazione incompleta, lasciando il restauro debole e poroso.

Al contrario, una temperatura troppo alta può far sì che la porcellana si sciolga, perda la sua forma e appaia vetrosa o traslucida, rovinando il restauro. Verificare sempre i parametri di cottura consigliati dal produttore per la porcellana specifica in uso.

Insidia 2: Trascurare la Distribuzione del Calore

Come accennato, un caricamento improprio è una causa principale di guasto. Sovraccaricare la camera o posizionare gli elementi troppo vicini bloccherà un riscaldamento uniforme.

Questa è la fonte più comune di shock termico e crepe. Lasciare sempre uno spazio adeguato attorno a ciascuna unità affinché l'aria e il calore possano circolare liberamente.

Insidia 3: Ignorare le Velocità di Raffreddamento

La velocità con cui il restauro si raffredda è importante quanto la velocità con cui si riscalda. Una velocità di raffreddamento troppo rapida può introdurre stress interni, rendendo la porcellana fragile e soggetta a fratture successive.

Il ciclo di raffreddamento programmato del forno è progettato per prevenire ciò consentendo alla temperatura di scendere in modo lento e controllato.

Prendere la Decisione Giusta per il Tuo Obiettivo

Il tuo focus operativo dovrebbe allinearsi con l'obiettivo principale di ogni specifica cottura. Utilizza le capacità del forno per ottenere un risultato prevedibile.

- Se il tuo obiettivo principale è la resistenza e la densità: Padroneggia il ciclo di sinterizzazione assicurandoti che vengano utilizzate la temperatura di picco e il tempo di mantenimento corretti per il tuo materiale per ottenere una fusione completa delle particelle.

- Se il tuo obiettivo principale è l'estetica e la biocompatibilità: Perfeziona il ciclo di smaltatura per produrre una superficie liscia, lucida e non porosa che resista alle macchie e all'accumulo di placca.

- Se il tuo obiettivo principale è la coerenza e l'efficienza: Sfrutta la memoria programmabile del forno e segui un protocollo di caricamento rigoroso per garantire che ogni restauro riceva esattamente lo stesso trattamento termico.

In definitiva, il tuo controllo sul forno è ciò che ti permette di trasformare con precisione la semplice polvere in un'opera d'arte funzionale, durevole e realistica.

Tabella Riassuntiva:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1 | Preparazione Meticolosa | Modellare e impilare la porcellana per l'anatomia del restauro desiderata |

| 2 | Caricamento Strategico | Garantire una distribuzione uniforme del calore per prevenire stress termico |

| 3 | Padroneggiare il Ciclo di Cottura | Controllare temperatura e tempo per sinterizzazione o smaltatura |

| 4 | Controllo Qualità Rigoroso | Ispezionare alla ricerca di difetti per soddisfare gli standard clinici |

Pronto ad elevare la precisione e l'efficienza del tuo laboratorio odontotecnico? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura su misura per i laboratori odontotecnici. I nostri forni a muffola, a tubo, rotativi, sottovuoto e con atmosfera controllata e i sistemi CVD/PECVD, supportati da una profonda personalizzazione, ti assicurano di ottenere una sinterizzazione e una smaltatura impeccabili per restauri durevoli ed estetici. Contattaci oggi stesso per discutere come la nostra esperienza può trasformare il tuo flusso di lavoro e offrire risultati eccezionali!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza