In sintesi, un forno per trattamenti termici sottovuoto di alta qualità è definito dalla sua capacità di controllare con precisione la temperatura e mantenere un ambiente estremamente puro e controllato. Queste capacità fondamentali, abilitate da componenti sofisticati, assicurano che il prodotto finale abbia proprietà meccaniche superiori, una finitura superficiale impeccabile e una consistenza prevedibile da lotto a lotto.

Il vero segno distintivo di un forno superiore non è una singola caratteristica, ma il modo in cui l'intero sistema—dalle pompe per il vuoto al software di controllo—lavora in concerto per fornire risultati ripetibili e di alta integrità, minimizzando al contempo i costi operativi e i difetti del prodotto.

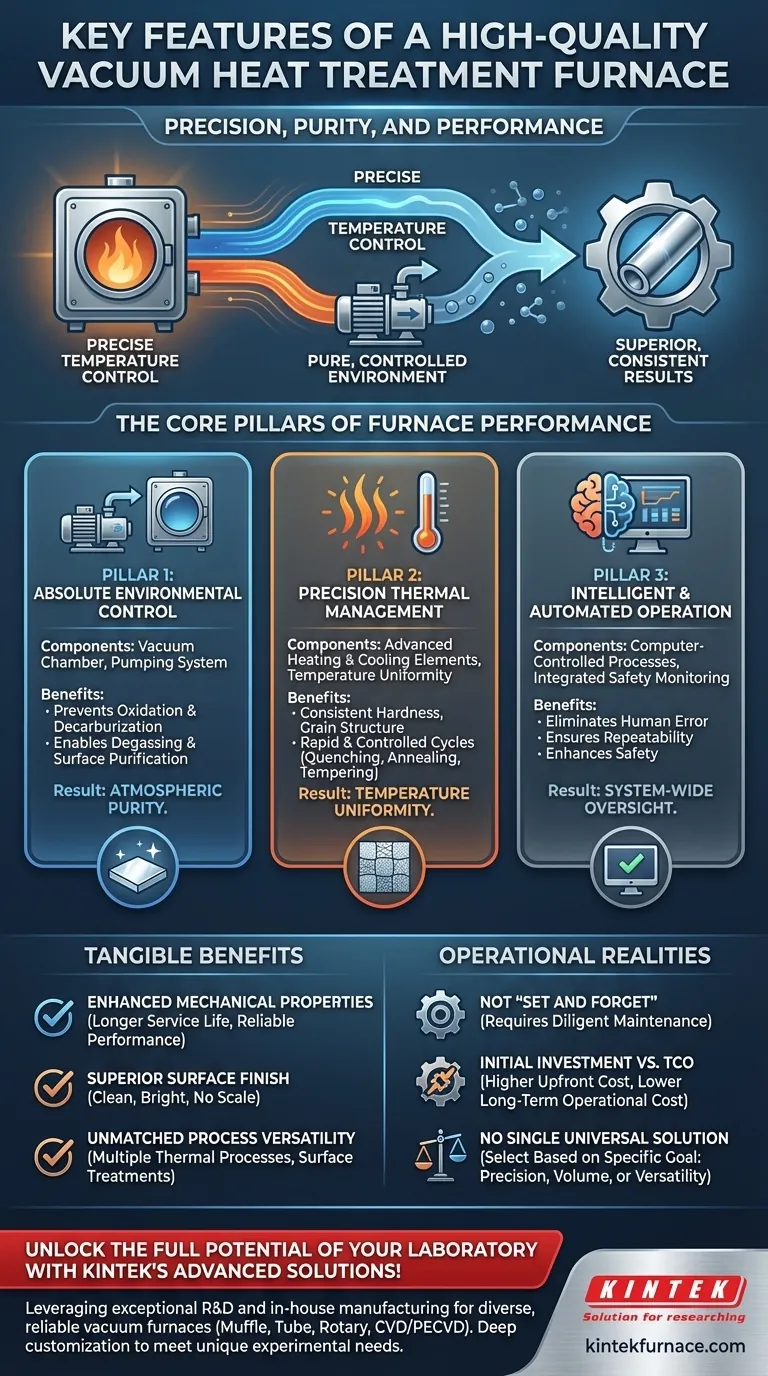

I Pilastri Fondamentali delle Prestazioni del Forno

Comprendere un forno sottovuoto richiede di guardare oltre un semplice elenco di parti. La sua qualità è una funzione di come tre sistemi fondamentali lavorano insieme per manipolare le proprietà di un materiale in un ambiente controllato.

Pilastro 1: Controllo Ambientale Assoluto

La funzione principale di un forno sottovuoto è rimuovere l'atmosfera, che è la fonte della maggior parte dei difetti del trattamento termico.

La Camera a Vuoto e il Sistema di Pompaggio sono il cuore di questo processo. Un sistema di alta qualità raggiunge un vuoto profondo rapidamente, eliminando efficacemente l'ossigeno e altri gas reattivi. Ciò previene l'ossidazione e la decarburazione, che possono compromettere la superficie e l'integrità strutturale di un componente.

La Purezza Atmosferica è un risultato diretto. Rimuovendo l'aria, il forno rimuove anche i contaminanti. Ciò consente processi come lo sgasamento (degassing) e la purificazione della superficie, dove le impurità vengono letteralmente estratte dal materiale stesso, risultando in un prodotto finale più pulito e resistente.

Pilastro 2: Gestione Termica di Precisione

La capacità di un forno di gestire il calore è ciò che guida la trasformazione metallurgica. L'incoerenza in quest'area porta direttamente a risultati non uniformi.

L'Uniformità della Temperatura è la caratteristica più critica. Un forno di prima qualità assicura che tutte le parti del pezzo in lavorazione, indipendentemente dalla loro posizione nella camera, subiscano esattamente la stessa temperatura. Questa uniformità è essenziale per ottenere durezza, struttura granulare e proprietà meccaniche coerenti su tutto il lotto.

Elementi di Riscaldamento e Raffreddamento Avanzati consentono cambiamenti di temperatura rapidi e controllati. L'alta efficienza termica consente al forno di riscaldarsi rapidamente, mentre i sistemi di raffreddamento integrati (che utilizzano gas o altri mezzi) consentono una tempra controllata. Questa velocità e controllo sono vitali per eseguire con precisione cicli di trattamento termico specifici come tempra (quenching), ricottura (annealing) e rinvenimento (tempering).

Pilastro 3: Funzionamento Intelligente e Automatizzato

I forni moderni non sono semplici forni; sono macchine sofisticate e automatizzate progettate per la ripetibilità e la sicurezza.

I Processi Controllati da Computer sono standard nelle apparecchiature di alta qualità. Un sistema di controllo robusto consente agli operatori di programmare, eseguire e monitorare cicli di trattamento termico complessi con elevata precisione. Questa automazione elimina l'errore umano e assicura che ogni lotto sia lavorato in modo identico.

La Sicurezza Integrata e il Monitoraggio forniscono una supervisione dell'intero sistema. Questi sistemi monitorano i livelli di vuoto, le temperature e i flussi di gas, garantendo un funzionamento sicuro e avvisando immediatamente gli operatori di eventuali deviazioni dai parametri di processo desiderati.

I Benefici Tangibili di un Sistema Superiore

Queste caratteristiche ingegneristiche si traducono direttamente in miglioramenti misurabili nei vostri prodotti e nel vostro processo.

Proprietà Meccaniche Migliorate

Prevenendo le reazioni superficiali e garantendo un'applicazione uniforme del calore, il forno minimizza le sollecitazioni interne ed evita problemi come l'infragilimento da idrogeno. Ciò si traduce in componenti con una maggiore durata di servizio e prestazioni più affidabili sotto carico.

Finitura Superficiale Superiore

L'assenza di ossigeno fa sì che i componenti escano dal forno puliti, brillanti e privi di scaglie. Questa "purificazione superficiale brillante" spesso elimina la necessità di costose e lunghe operazioni secondarie di pulizia o finitura.

Versatilità di Processo Ineguagliabile

Un singolo forno sottovuoto di alta qualità è in grado di eseguire una vasta gamma di processi termici. Questi includono tempra, ricottura, rinvenimento, brasatura, sinterizzazione e persino trattamenti superficiali come cementazione (carburizing) e nitrurazione (nitriding), rendendolo un bene altamente versatile.

Comprendere i Compromessi e le Realtà Operative

Sebbene i benefici siano chiari, un forno sottovuoto di alta qualità è un investimento significativo con requisiti operativi specifici.

Il Mito del "Imposta e Dimentica"

Anche il forno più automatizzato richiede una manutenzione diligente. L'ispezione e la pulizia regolari della camera a vuoto, degli elementi riscaldanti e delle pompe sono inderogabili. Le guarnizioni, i sensori e altri componenti devono essere controllati e sostituiti per garantire che il sistema mantenga la sua integrità e le sue prestazioni.

Investimento Iniziale vs. Costo Totale di Proprietà

Un forno superiore comporta un prezzo iniziale più elevato a causa dei suoi componenti di precisione e dell'automazione avanzata. Tuttavia, questo costo è spesso compensato nel tempo da un tasso di superamento del prodotto più elevato, dalla riduzione degli scarti, da un minor consumo energetico e dall'eliminazione delle fasi di lavorazione secondarie.

Nessun Forno Singolo è una Soluzione Universale

Sebbene molto versatile, una singola configurazione di forno potrebbe non essere ottimale per ogni processo concepibile. Applicazioni specializzate, come la tempra a gas ad alta pressione per leghe specifiche, possono richiedere progetti costruiti appositamente per ottenere i migliori risultati possibili.

Fare la Scelta Giusta per il Vostro Obiettivo

La selezione di un forno richiede l'allineamento delle sue capacità con il vostro obiettivo principale.

- Se il vostro obiettivo principale sono i componenti ad alta precisione (es. aerospaziale, medico): Dare priorità all'eccezionale uniformità della temperatura e all'integrità del vuoto elevato per garantire proprietà metallurgiche coerenti e zero contaminazione superficiale.

- Se il vostro obiettivo principale è la produzione ad alto volume: Concentrarsi sui cicli rapidi di riscaldamento/raffreddamento, sull'automazione robusta e sull'efficienza energetica per massimizzare la produttività e minimizzare il costo per pezzo.

- Se il vostro obiettivo principale è la versatilità del processo per R&S o un'officina meccanica: Assicurarsi che il sistema di controllo del forno e il design della camera possano ospitare un'ampia gamma di temperature, pressioni e velocità di tempra.

In definitiva, investire in un forno sottovuoto di alta qualità è un investimento nel controllo del processo e nella qualità del prodotto finale.

Tabella Riassuntiva:

| Categoria di Funzionalità | Componenti Chiave | Vantaggi |

|---|---|---|

| Controllo Ambientale | Camera a vuoto, sistema di pompaggio | Previene ossidazione, decarburazione; consente sgasamento e purificazione superficiale |

| Gestione Termica | Elementi riscaldanti, sistemi di raffreddamento | Garantisce uniformità della temperatura, riscaldamento/raffreddamento rapido per durezza e struttura granulare coerenti |

| Funzionamento e Automazione | Controlli computerizzati, monitoraggio della sicurezza | Elimina l'errore umano, assicura la ripetibilità e migliora la sicurezza |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni affidabili per trattamenti termici sottovuoto, inclusi forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare precisamente le vostre esigenze sperimentali uniche, fornendo proprietà meccaniche superiori, finiture superficiali impeccabili e una coerenza di processo senza pari. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi di trattamento termico e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza