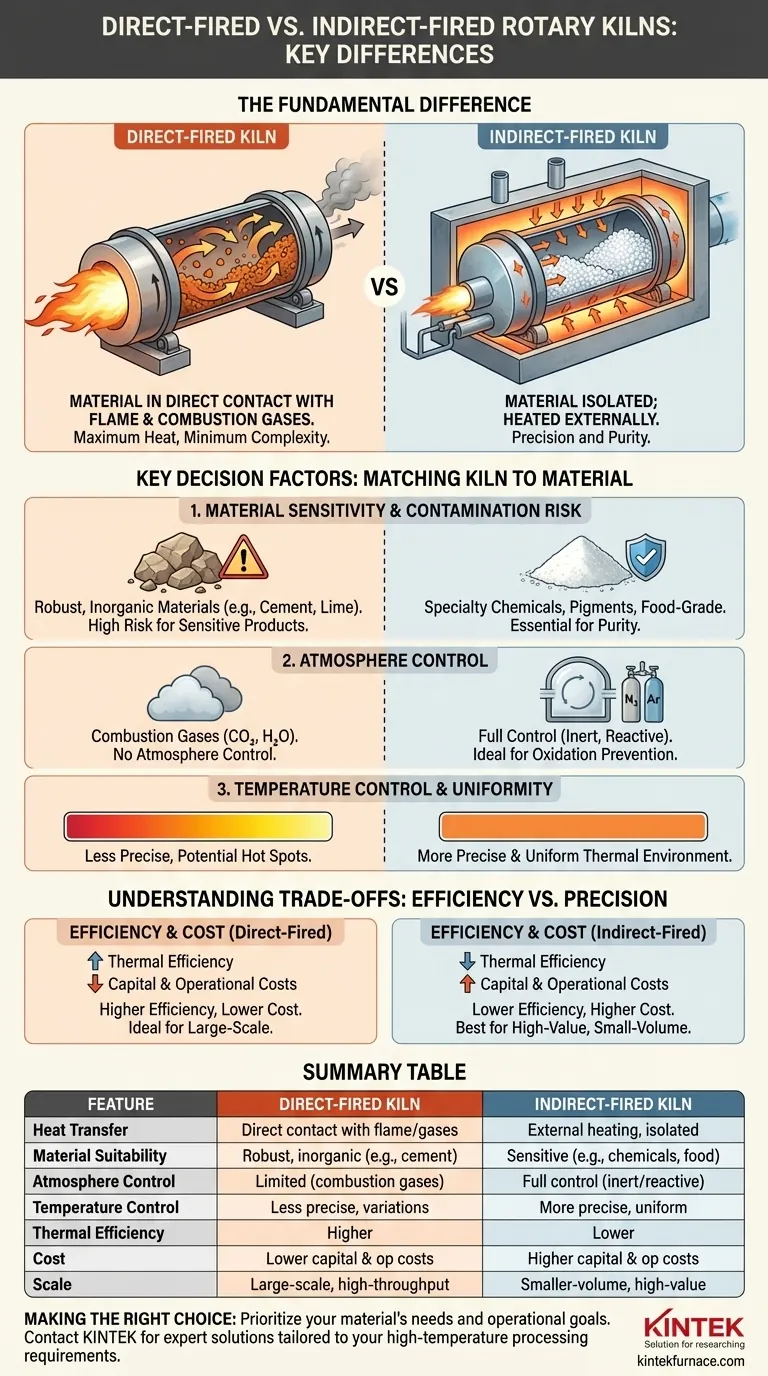

La differenza fondamentale tra i forni rotativi a fuoco diretto e a fuoco indiretto risiede interamente nel modo in cui il calore viene trasmesso al materiale in lavorazione. In un forno a fuoco diretto, il materiale è a diretto contatto con la fiamma e i gas di combustione. In un forno a fuoco indiretto, il materiale è isolato all'interno di un tamburo rotante che viene riscaldato esternamente, impedendo qualsiasi contatto con i sottoprodotti della combustione. Questa singola distinzione determina l'idoneità di ciascun forno per diversi materiali, atmosfere di processo e budget operativi.

La scelta tra un forno a fuoco diretto e uno indiretto non è una questione di quale sia superiore, ma quale sia appropriato. La decisione dipende da un fattore critico: se il tuo materiale può tollerare il contatto diretto con i gas di combustione.

Il Meccanismo Centrale: Come Viene Trasferito il Calore

Per selezionare la tecnologia giusta, devi prima capire come funziona ciascun sistema. Il metodo di trasferimento del calore è il principio di progettazione centrale che crea tutte le altre differenze.

Forni a Fuoco Diretto: Massimo Calore, Minima Complessità

In un sistema a fuoco diretto, un bruciatore inietta una fiamma direttamente nel tamburo del forno rotante.

I gas di combustione caldi scorrono lungo il forno, mescolandosi con il materiale e trasferendo calore tramite contatto diretto. Questo è il metodo di riscaldamento più semplice.

Pensala come la tostatura di un marshmallow direttamente sopra un falò: la fonte di calore tocca l'oggetto che stai riscaldando.

Forni a Fuoco Indiretto: Precisione e Purezza

In un sistema a fuoco indiretto, il tamburo rotante è racchiuso all'interno di un forno esterno o di una camera di riscaldamento.

I bruciatori riscaldano l'esterno del mantello del tamburo, e quel calore viene condotto attraverso la parete metallica al materiale che si mescola all'interno. Il materiale non tocca mai la fiamma o i suoi gas di scarico.

Questo è analogo alla cottura di cibo in una padella sigillata su un fornello: il calore viene trasferito attraverso la padella, non dalla fiamma stessa.

Fattori Decisionali Chiave: Abbinare il Forno al Materiale

Le proprietà chimiche e fisiche del tuo materiale saranno il motore principale della tua decisione. Una scelta sbagliata può portare a contaminazione, degrado del prodotto o un processo inefficiente.

Sensibilità del Materiale e Rischio di Contaminazione

I forni a fuoco diretto sono ideali per materiali inorganici robusti che non saranno alterati chimicamente dal contatto con i gas di combustione. Questo include applicazioni comuni come cemento, calce e alcune lavorazioni di minerali.

I forni a fuoco indiretto sono essenziali per i materiali per i quali la purezza è fondamentale. Ciò include prodotti chimici speciali, pigmenti, prodotti di grado alimentare o qualsiasi sostanza che potrebbe essere contaminata o scolorita dai sottoprodotti della combustione.

Controllo dell'Atmosfera

L'atmosfera interna di un forno a fuoco diretto è, per definizione, il prodotto della combustione, tipicamente ricca di anidride carbonica e vapore acqueo. Non puoi alterare fondamentalmente questo aspetto.

Un forno a fuoco indiretto offre un controllo completo sull'atmosfera interna. Poiché il processo è isolato dalla fonte di calore, è possibile lavorare materiali in un ambiente inerte (come l'azoto) per prevenire l'ossidazione o in un'atmosfera gassosa reattiva specifica se il processo lo richiede.

Controllo e Uniformità della Temperatura

I forni indiretti generalmente offrono un controllo della temperatura più preciso e uniforme. L'intero mantello viene riscaldato, creando un ambiente termico più coerente per il materiale all'interno.

I sistemi a fuoco diretto possono raggiungere temperature complessive molto elevate in modo efficiente, ma possono presentare maggiori variazioni di temperatura e punti caldi lungo la lunghezza del forno.

Comprendere i Compromessi: Efficienza vs. Precisione

I vantaggi di un sistema in termini di purezza e controllo spesso comportano una perdita di efficienza e costi più elevati. Comprendere questi compromessi è fondamentale per una decisione tecnica e finanziaria sensata.

Efficienza Termica

I forni a fuoco diretto sono generalmente più efficienti dal punto di vista energetico. Il calore viene trasferito direttamente dalla fonte di combustibile al materiale, con conseguenti minori perdite termiche.

I forni a fuoco indiretto sono intrinsecamente meno efficienti. Il calore deve essere trasferito dalla fiamma al forno, poi attraverso il mantello del forno e infine al materiale. Ogni fase comporta una certa perdita di energia.

Costi di Capitale e Operativi

Un sistema a fuoco diretto è tipicamente meno complesso nella sua costruzione. Ciò si traduce in un costo di capitale iniziale inferiore e spesso una manutenzione più semplice.

Un sistema a fuoco indiretto, con il suo forno esterno, le guarnizioni speciali e la progettazione più complessa, è significativamente più costoso da costruire e mantenere.

Scala e Portata

I forni a fuoco diretto sono i cavalli di battaglia dell'industria pesante. La loro progettazione è ben adatta per applicazioni continue su scala molto grande e ad alta portata dove l'efficienza è fondamentale.

I forni a fuoco indiretto sono più comunemente utilizzati per materiali di volume inferiore e di valore superiore, dove la precisione e la purezza giustificano il costo operativo più elevato e una portata potenzialmente inferiore.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata da una chiara comprensione del tuo obiettivo di processo primario. Analizza i tuoi obiettivi rispetto ai punti di forza fondamentali di ciascun tipo di forno.

- Se la tua priorità principale è la lavorazione ad alto volume di materiali robusti: Un forno a fuoco diretto offre la migliore combinazione di efficienza termica e convenienza economica.

- Se la tua priorità principale è la purezza del materiale e il controllo della contaminazione: Un forno a fuoco indiretto è irrinunciabile per isolare il tuo prodotto dai gas di combustione.

- Se la tua priorità principale è la lavorazione in un'atmosfera specifica o inerte: Devi utilizzare un forno a fuoco indiretto per mantenere un controllo atmosferico preciso.

- Se la tua priorità principale è ridurre al minimo il costo di capitale per un materiale compatibile: Un forno a fuoco diretto è la scelta più economica.

Dando priorità alle esigenze del tuo materiale e ai tuoi obiettivi operativi, puoi selezionare con fiducia la giusta tecnologia di forno per la tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Forno a Fuoco Diretto | Forno a Fuoco Indiretto |

|---|---|---|

| Trasferimento di Calore | Contatto diretto con fiamma e gas | Riscaldamento esterno, materiale isolato |

| Idoneità del Materiale | Materiali inorganici robusti (es. cemento, calce) | Materiali sensibili che richiedono purezza (es. prodotti chimici, grado alimentare) |

| Controllo dell'Atmosfera | Limitato, presenza di gas di combustione | Controllo completo, possibili atmosfere inerti o reattive |

| Controllo della Temperatura | Meno preciso, potenziale di variazioni | Più preciso e uniforme |

| Efficienza Termica | Superiore | Inferiore |

| Costo | Costi di capitale e operativi inferiori | Costi di capitale e operativi superiori |

| Scala | Ideale per applicazioni su larga scala e ad alta portata | Migliore per applicazioni di volume inferiore e di valore superiore |

Hai difficoltà a scegliere il forno giusto per la lavorazione dei tuoi materiali? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti, che include Forni Rotativi, Forni a Muffola, a Tubo, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze uniche di sperimentazione e produzione. Contattaci oggi per migliorare l'efficienza del tuo processo e ottenere risultati superiori con le nostre soluzioni esperte!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono alcuni processi comuni eseguiti nei forni rotanti? Sblocca Soluzioni Efficienti per la Trasformazione dei Materiali

- In che modo la personalizzazione avvantaggia l'uso dei forni rotanti? Aumenta l'efficienza e la qualità con soluzioni su misura

- Quale ruolo svolgono il flusso di gas e la combustione in un forno rotante? Ottimizzare il trasferimento di calore per efficienza e qualità

- Quali attrezzature di supporto sono necessarie per un sistema di forni rotativi? Componenti essenziali per una lavorazione termica efficiente

- Quali sono le applicazioni principali di un forno rotante elettrico? Ottenere l'elaborazione di materiali ad alta purezza con precisione