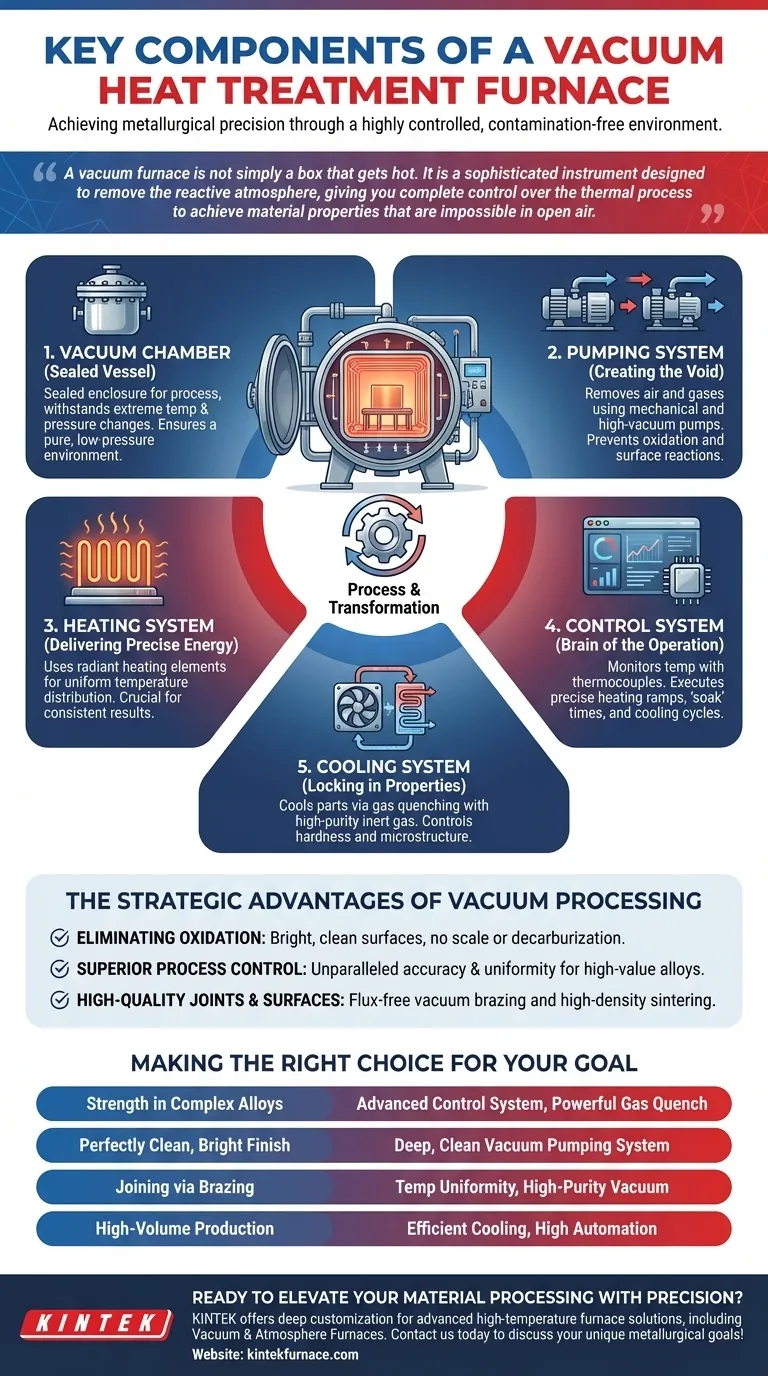

Al centro di qualsiasi forno per trattamenti termici sottovuoto ci sono cinque sistemi principali che lavorano in concerto per ottenere precisione metallurgica. I componenti primari sono la camera a vuoto, il sistema di riscaldamento, il sistema di controllo della temperatura, il sistema di pompaggio del vuoto e il sistema di raffreddamento. Insieme, creano un ambiente altamente controllato e privo di contaminazioni per modificare le proprietà dei metalli e delle leghe.

Un forno a vuoto non è semplicemente una scatola che si riscalda. È uno strumento sofisticato progettato per rimuovere l'atmosfera reattiva, offrendo un controllo completo sul processo termico per ottenere proprietà dei materiali impossibili all'aria aperta.

Come i componenti principali creano un ambiente controllato

La funzione di un forno a vuoto emerge dall'integrazione senza soluzione di continuità dei suoi sistemi essenziali. Ogni componente ha un ruolo specifico nella creazione del vuoto, nell'applicazione del calore e nel controllo delle proprietà finali del pezzo in lavorazione.

La camera a vuoto: il recipiente sigillato

La camera a vuoto è l'involucro fisico dove avviene l'intero processo di trattamento termico. È progettata per resistere a sbalzi di temperatura estremi e all'immensa pressione esterna quando un vuoto profondo viene creato all'interno. L'integrità di questa camera è il primo passo per garantire un ambiente puro e a bassa pressione.

Il sistema di pompaggio: creare il vuoto

Questo sistema è responsabile della rimozione di aria e altri gas dalla camera. Tipicamente consiste in una serie di pompe, a partire da una pompa meccanica "di sgrossatura" per rimuovere la maggior parte dell'aria, seguita da una pompa per alto vuoto (come una pompa a diffusione o turbomolecolare) per raggiungere lo stato di bassa pressione richiesto. La qualità del vuoto è ciò che previene l'ossidazione e altre reazioni superficiali.

Il sistema di riscaldamento: erogare energia precisa

All'interno della camera, gli elementi riscaldanti (spesso realizzati in grafite o metalli refrattari come il molibdeno) generano il calore di processo richiesto. In un vuoto, il calore viene trasferito principalmente tramite irraggiamento, il che consente una distribuzione della temperatura estremamente uniforme su tutto il pezzo in lavorazione. Questa uniformità è fondamentale per risultati coerenti e per evitare tensioni interne.

Il sistema di controllo: il cervello dell'operazione

Il sistema di controllo della temperatura è il centro nevralgico del forno. Utilizza termocoppie per monitorare la temperatura del carico di lavoro ed esegue un ciclo pre-programmato di rampe di riscaldamento, tempi di "mantenimento" a temperature specifiche e raffreddamento controllato. Questo alto grado di integrazione elettromeccanica garantisce che processi metallurgici complessi come la ricottura, la tempra o la brasatura siano perfettamente ripetibili.

Il sistema di raffreddamento: bloccare le proprietà del materiale

Una volta completato il ciclo di riscaldamento, il pezzo deve essere raffreddato a una velocità specifica per ottenere la durezza e la microstruttura desiderate. Il sistema di raffreddamento lo realizza riempiendo la camera con un gas inerte ad alta purezza (come azoto o argon) e facendolo circolare con una potente ventola attraverso uno scambiatore di calore. Questo processo è spesso chiamato tempra in gas.

I vantaggi strategici della lavorazione sottovuoto

Comprendere i componenti rivela perché il trattamento termico sottovuoto è superiore per molte applicazioni esigenti. I benefici sono il risultato diretto di come i sistemi lavorano insieme.

Eliminazione di ossidazione e decarburazione

Il vantaggio maggiore è la completa eliminazione delle reazioni superficiali. Rimuovendo l'ossigeno, il sistema di pompaggio assicura che i pezzi escano dal forno con una superficie brillante e pulita, priva di scaglie o della perdita di carbonio (decarburazione) che può affliggere i forni convenzionali.

Ottenimento di un controllo di processo superiore

La combinazione di riscaldamento radiante e un sofisticato sistema di controllo consente una precisione e uniformità di temperatura senza precedenti. Questa precisione è essenziale per trattare leghe sensibili e di alto valore utilizzate in settori come l'aerospaziale e il medicale, dove le proprietà dei materiali devono soddisfare standard rigorosi.

Garantire giunzioni e superfici di alta qualità

Per processi come la brasatura sottovuoto, l'ambiente pulito consente al metallo d'apporto di fluire liberamente senza l'uso di flussi corrosivi, con conseguenti giunzioni più forti e pulite. Per la sinterizzazione, il vuoto promuove il legame delle particelle di polvere metallica, portando a componenti ad alta densità con porosità minima.

Scegliere la soluzione giusta per il tuo obiettivo

Le capacità di un forno a vuoto corrispondono direttamente a specifici risultati di produzione. Il tuo obiettivo finale dovrebbe dettare quali capacità dei componenti dare priorità.

- Se il tuo obiettivo principale è la resistenza in leghe complesse: dai priorità a un forno con un sistema di controllo avanzato per un'esecuzione precisa del ciclo e un potente sistema di tempra a gas per ottenere una durezza specifica.

- Se il tuo obiettivo principale è una finitura perfettamente pulita e brillante: assicurati che il sistema di pompaggio del vuoto possa raggiungere un vuoto profondo e pulito per prevenire qualsiasi possibilità di ossidazione superficiale.

- Se il tuo obiettivo principale è unire materiali dissimili tramite brasatura: la capacità del forno di mantenere l'uniformità della temperatura e un vuoto ad alta purezza è il fattore più critico.

- Se il tuo obiettivo principale è la produzione ad alto volume: un sistema di raffreddamento efficiente e un alto grado di automazione sono fondamentali per ridurre al minimo i tempi di ciclo e massimizzare la produttività.

Dominando l'ambiente all'interno del forno, ottieni il controllo finale sulle proprietà finali del tuo materiale.

Tabella riassuntiva:

| Componente | Funzione chiave |

|---|---|

| Camera a vuoto | Contenitore sigillato per il processo, resiste a condizioni estreme |

| Sistema di pompaggio | Rimuove aria e gas per creare un ambiente a bassa pressione |

| Sistema di riscaldamento | Utilizza l'irraggiamento per una distribuzione uniforme del calore |

| Sistema di controllo | Monitora ed esegue cicli di temperatura precisi |

| Sistema di raffreddamento | Raffredda i pezzi tramite tempra a gas per bloccare le proprietà |

Pronto a elevare la tua lavorazione dei materiali con precisione? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per risultati superiori nei settori aerospaziale, medicale e altri settori esigenti. Contattaci oggi per discutere come i nostri forni a vuoto su misura possono migliorare l'efficienza del tuo laboratorio e raggiungere i tuoi obiettivi metallurgici specifici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore