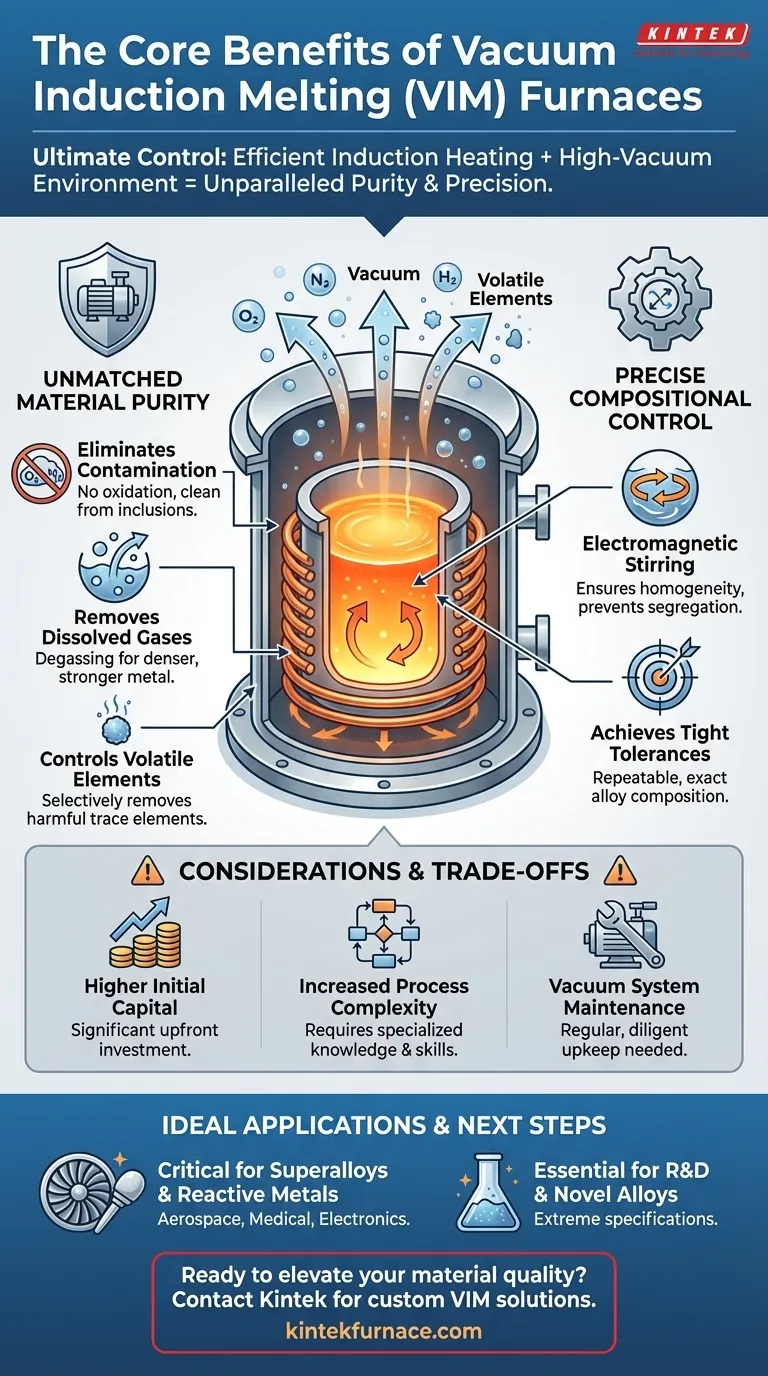

In sintesi, un forno a fusione a induzione sotto vuoto (VIM) offre un vantaggio primario rispetto a tutte le altre tecnologie di fusione: il controllo definitivo. Questo si ottiene combinando l'efficiente riscaldamento a induzione con un ambiente ad alto vuoto, risultando in una purezza del metallo ineguagliabile, una composizione precisa della lega e flessibilità operativa. Questa capacità lo rende indispensabile per la produzione di materiali ad alte prestazioni richiesti da industrie esigenti come quella aerospaziale, medica ed elettronica.

La fusione convenzionale espone il metallo fuso all'ossigeno atmosferico, all'azoto e ad altri contaminanti, compromettendo le sue proprietà finali. Un forno VIM risolve fondamentalmente questo problema rimuovendo l'atmosfera, consentendo la creazione di leghe eccezionalmente pulite e omogenee che sono impossibili da produrre altrimenti.

Come il VIM Raggiunge una Purezza Materiale Ineguagliabile

La caratteristica distintiva di un forno VIM è il vuoto. Rimuovendo l'aria dalla camera di fusione, crea un ambiente ideale che migliora direttamente la qualità del prodotto finale.

Eliminazione della Contaminazione Atmosferica

In un forno tradizionale, il metallo fuso reagisce con l'ossigeno e l'azoto presenti nell'aria. Questo processo, noto come ossidazione, forma inclusioni non metalliche indesiderabili (impurità) che possono compromettere le proprietà meccaniche del materiale finito.

L'ambiente sottovuoto di un forno VIM elimina quasi completamente questa fonte di contaminazione, garantendo che il metallo rimanga pulito e privo di inclusioni di ossidi.

Rimozione dei Gas Disciolti

Gas come l'idrogeno possono disciogliersi nel metallo fuso e rimanere intrappolati durante la solidificazione, creando porosità e causando fragilità. Questo è un punto critico di fallimento in applicazioni ad alto stress.

Un forno VIM utilizza il vuoto per estrarre attivamente questi gas disciolti dannosi dal bagno fuso, un processo chiamato degassamento. Ciò si traduce in un prodotto finale più denso, più forte e più affidabile.

Controllo degli Elementi Volatili

Il vuoto e la temperatura controllati consentono la rimozione selettiva di elementi in tracce nocivi con alte pressioni di vapore, come piombo o bismuto. Questo passaggio di purificazione raffina ulteriormente la composizione della lega per soddisfare specifiche rigorose.

Il Potere del Controllo Preciso della Composizione

Oltre alla purezza, un forno VIM fornisce un controllo eccezionale sulla composizione chimica finale e sulla struttura di una lega. Questo si ottiene attraverso la fisica dell'induzione e l'ambiente altamente controllato.

Agitazione Elettromagnetica per l'Omogeneità

La bobina di induzione che riscalda il metallo genera anche un forte campo elettromagnetico. Questo campo agita naturalmente e vigorosamente il bagno fuso, assicurando che tutti gli elementi di lega siano distribuiti perfettamente in modo uniforme.

Questa agitazione elettromagnetica previene la segregazione e garantisce che la lega sia omogenea dall'alto verso il basso, risultando in proprietà del materiale coerenti e prevedibili.

Raggiungimento di Strette Tolleranze di Composizione

Poiché il sistema è un ambiente chiuso e controllato, gli operatori possono effettuare aggiunte di lega precise senza perdita di materiale per ossidazione. Ciò consente la produzione di leghe con una tolleranza compositiva estremamente stretta e ripetibile, che è fondamentale per le superleghe e altri materiali avanzati.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, un forno VIM è un'attrezzatura specializzata. I suoi benefici comportano considerazioni pratiche che devono essere ponderate rispetto ai suoi vantaggi.

Costo Iniziale del Capitale Più Elevato

I sistemi VIM sono complessi, coinvolgendo non solo un forno ma anche robuste pompe per il vuoto, sofisticati alimentatori e sistemi di controllo avanzati. Ciò si traduce in un investimento iniziale significativamente più elevato rispetto ai forni a fusione ad aria convenzionali.

Maggiore Complessità del Processo

L'operazione di un forno VIM richiede conoscenze più specializzate rispetto alla fusione tradizionale. La gestione dei livelli di vuoto, il controllo dei profili di temperatura e l'esecuzione del processo sotto vuoto aggiungono strati di complessità operativa e richiedono personale qualificato.

Manutenzione dei Sistemi del Vuoto

Il sistema del vuoto, comprese pompe, valvole e guarnizioni, è fondamentale per la funzione del forno. Questo sistema richiede una manutenzione regolare e diligente per garantirne il funzionamento affidabile e la capacità di raggiungere le basse pressioni necessarie per la fusione ad alta purezza.

Un Forno VIM è Adatto alla Tua Applicazione?

La decisione di investire in un forno VIM dovrebbe essere guidata interamente dai requisiti di qualità del materiale del tuo prodotto finale.

- Se il tuo obiettivo primario è la produzione di superleghe o metalli reattivi (come titanio e zirconio) per uso aerospaziale o medico: il VIM non è solo un vantaggio; è spesso un requisito fondamentale per soddisfare gli standard del settore.

- Se il tuo obiettivo primario è lo sviluppo di nuove leghe con specifiche chimiche estremamente rigorose: la purezza, il controllo e la ripetibilità offerti da un forno VIM sono essenziali per la ricerca e lo sviluppo di successo.

- Se il tuo obiettivo primario è la fusione di leghe ferrose o non ferrose standard dove alcune impurità sono accettabili: il costo e la complessità di un forno VIM sono probabilmente superflui, e una tecnologia di fusione più convenzionale potrebbe essere più conveniente.

In definitiva, scegliere un forno VIM è un investimento per raggiungere il più alto standard possibile di purezza del materiale e controllo della composizione.

Tabella Riepilogativa:

| Beneficio | Caratteristica Chiave | Impatto |

|---|---|---|

| Purezza Ineguagliabile | Ambiente ad alto vuoto | Elimina contaminazione e gas disciolti per leghe più pulite |

| Composizione Precisa | Agitazione elettromagnetica e aggiunte controllate | Garantisce omogeneità e strette tolleranze di composizione |

| Flessibilità Operativa | Sistema chiuso e controllato | Ideale per superleghe, metalli reattivi e applicazioni di R&S |

Pronto a elevare la qualità dei tuoi materiali con un forno a induzione sotto vuoto personalizzato? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate su misura per le tue esigenze uniche. La nostra esperienza nei forni ad alta temperatura garantisce purezza e controllo superiori per settori come l'aerospaziale e il medico. Contattaci oggi per discutere come possiamo supportare la tua produzione di leghe ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche