In breve, un forno a induzione per la fusione dell'oro offre vantaggi significativi in termini di velocità, purezza, controllo ed efficienza rispetto ai metodi tradizionali come i forni a gas o a resistenza. Fonde l'oro in pochi minuti, previene la contaminazione attraverso un processo senza contatto e utilizza l'agitazione elettromagnetica per creare una lega perfettamente omogenea, il tutto consumando meno energia.

Il vantaggio fondamentale dell'induzione non è solo una caratteristica, ma un cambio di paradigma nel processo di riscaldamento stesso. Invece di riscaldare il crogiolo, l'induzione utilizza un campo elettromagnetico per generare calore direttamente all'interno dell'oro, offrendoti un controllo senza precedenti sulla fusione.

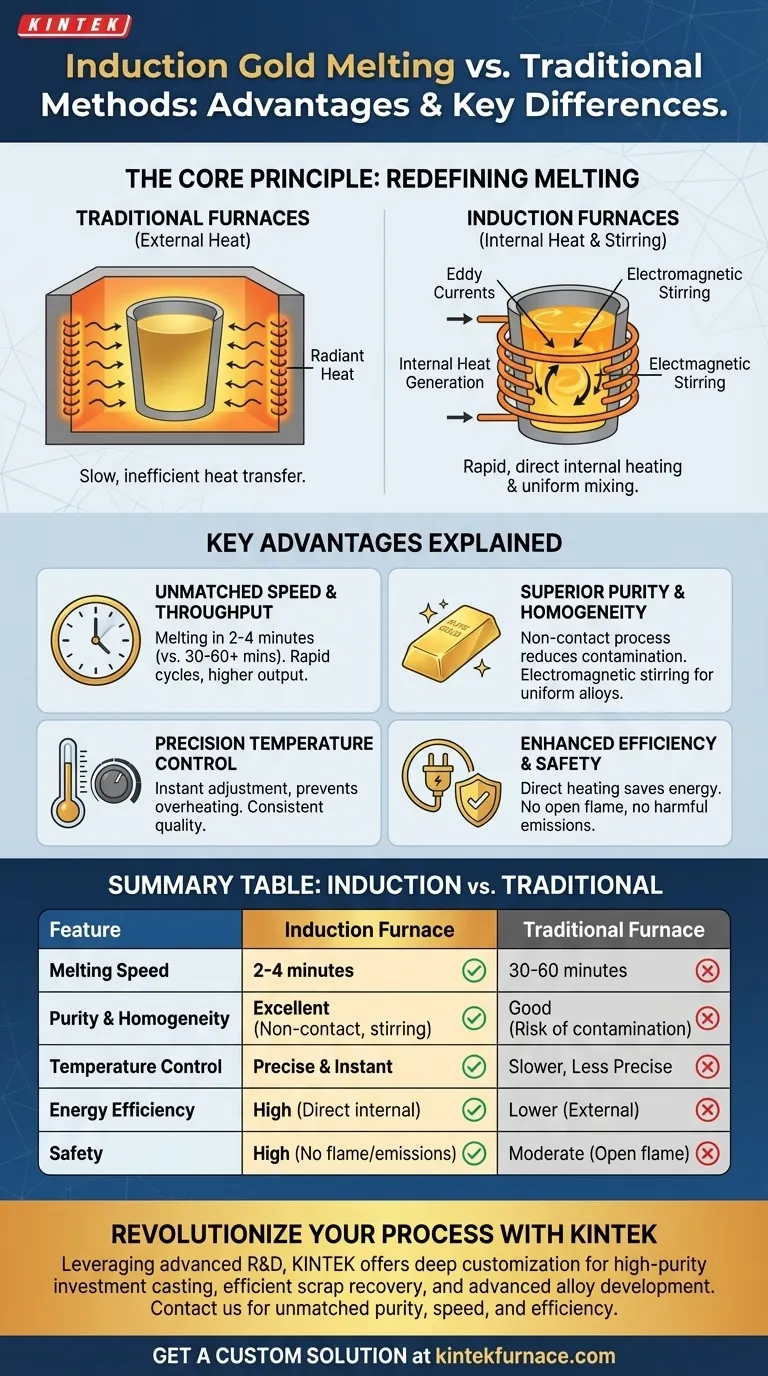

Il Principio Fondamentale: Come l'Induzione Ridefinisce la Fusione

Per comprendere i benefici, devi prima capire la differenza fondamentale nella tecnologia. I forni tradizionali sono come i forni convenzionali; riscaldano un elemento, che poi irradia calore al crogiolo e, infine, al metallo.

La Potenza della Generazione di Calore Interna

Il riscaldamento a induzione funziona più come un forno a microonde. Un campo magnetico alternato induce correnti elettriche (note come correnti parassite) direttamente all'interno dell'oro stesso.

La resistenza elettrica naturale del metallo lo fa riscaldare rapidamente dall'interno. Ciò elimina il lento e inefficiente trasferimento di calore da una fonte esterna.

Il Vantaggio dell'Agitazione Elettromagnetica

Questo stesso campo magnetico crea anche un effetto di agitazione in tutto il metallo fuso. Questa è una caratteristica critica e integrata che non può essere facilmente replicata nei forni tradizionali.

Questa agitazione costante e delicata assicura che tutti i metalli in una lega, come rame o argento, siano distribuiti in modo perfettamente uniforme. Il risultato è un prodotto finale altamente omogeneo, privo di incoerenze.

Vantaggi Chiave Spiegati

Il passaggio al riscaldamento interno produce una cascata di benefici che influenzano la qualità, la velocità e i costi operativi.

Velocità e Produttività Ineguagliabili

Poiché il calore viene generato istantaneamente all'interno dell'oro, i tempi di fusione sono drasticamente ridotti. Un processo che potrebbe richiedere un'ora in un forno tradizionale può essere completato in soli 2-4 minuti con l'induzione.

Questo rapido tempo di ciclo si traduce direttamente in una maggiore produzione e una maggiore agilità operativa.

Purezza e Omogeneità Superiori

L'induzione è un processo di riscaldamento senza contatto. La bobina di riscaldamento non tocca mai il crogiolo o il metallo, il che riduce drasticamente il rischio di contaminazione da parte degli elementi riscaldanti.

Se utilizzato sotto vuoto o in un'atmosfera di gas inerte, la fusione a induzione può produrre materiali di purezza eccezionalmente elevata, il che è fondamentale per la microfusione e le applicazioni avanzate.

Controllo Preciso della Temperatura e dell'Atmosfera

I sistemi a induzione consentono un controllo esatto e ripetibile della temperatura. La potenza può essere regolata istantaneamente, prevenendo il surriscaldamento che può causare perdita di metallo o danni al crogiolo.

Questo controllo preciso, combinato con l'agitazione elettromagnetica, assicura che ogni lotto abbia una temperatura e una composizione uniformi, portando a risultati coerenti e di alta qualità.

Maggiore Efficienza Energetica e Sicurezza

Riscaldando solo il metallo, i forni a induzione sprecano pochissima energia per riscaldare l'aria o le attrezzature circostanti. Questo metodo di riscaldamento diretto è significativamente più efficiente dal punto di vista energetico rispetto ai forni tradizionali, riducendo i costi operativi a lungo termine.

Inoltre, poiché non c'è fiamma libera o combustibile, il processo è intrinsecamente più sicuro e non produce emissioni nocive, creando un ambiente di lavoro più pulito.

Comprendere i Compromessi

Nessuna tecnologia è priva di considerazioni. L'obiettività richiede di riconoscere dove i metodi tradizionali possono ancora avere un posto.

Investimento Iniziale di Capitale

I forni a induzione richiedono in genere un investimento iniziale più elevato rispetto ai semplici forni a gas o a resistenza. La tecnologia, inclusa l'alimentazione e il sistema di raffreddamento ad acqua, è più complessa.

Complessità Operativa

Sebbene i sistemi moderni siano altamente automatizzati, sono più sofisticati di un forno di base. Gli operatori potrebbero richiedere una formazione specifica e la manutenzione coinvolge elettronica e sistemi di raffreddamento, non solo la semplice sostituzione di refrattari o elementi.

Scala e Applicazione

Per operazioni di fusione su larga scala e a bassa purezza (come il recupero iniziale di rottami), un massiccio forno tradizionale potrebbe offrire un costo per tonnellata inferiore. L'induzione eccelle nelle applicazioni in cui qualità, velocità e precisione sono i fattori dominanti.

Fare la Scelta Giusta per il Tuo Obiettivo

La migliore tecnologia dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è la massima purezza e la consistenza della lega: L'induzione è la scelta definitiva grazie al suo riscaldamento senza contatto e all'agitazione elettromagnetica.

- Se il tuo obiettivo principale è l'elevata produttività e l'efficienza energetica: I rapidi cicli di fusione e il minor consumo energetico dell'induzione offrono un chiaro vantaggio a lungo termine.

- Se il tuo obiettivo principale è ridurre al minimo i costi iniziali per fusioni a basso volume o non critiche: Un forno tradizionale a gas o a resistenza può ancora servire come punto di ingresso funzionale.

In definitiva, l'adozione della fusione a induzione è una decisione strategica per dare priorità al controllo, alla qualità e all'efficienza nel tuo processo.

Tabella Riepilogativa:

| Vantaggio | Forno a Induzione | Forno Tradizionale |

|---|---|---|

| Velocità di Fusione | 2-4 minuti | 30-60 minuti |

| Purezza e Omogeneità | Eccellente (Senza contatto, agitazione elettromagnetica) | Buona (Rischio di contaminazione, agitazione limitata) |

| Controllo della Temperatura | Preciso e istantaneo | Più lento, meno preciso |

| Efficienza Energetica | Elevata (Riscaldamento interno diretto) | Minore (Riscaldamento esterno) |

| Sicurezza | Elevata (Nessuna fiamma libera, nessuna emissione) | Moderata (Fiamma libera, potenziali emissioni) |

Pronto a Rivoluzionare il Tuo Processo di Fusione dell'Oro?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a gioiellieri, raffinatori e laboratori di ricerca soluzioni avanzate per la fusione a induzione. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi e a vuoto e atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di fusione uniche, sia per la microfusione ad alta purezza, l'efficiente recupero di rottami o lo sviluppo avanzato di leghe.

Contattaci oggi stesso per discutere come i nostri forni a induzione possono offrire purezza, velocità ed efficienza ineguagliabili per la tua attività.

Ottieni una Soluzione Personalizzata

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni