In sintesi, un forno rotante eccelle combinando movimento dinamico con lavorazione termica. I suoi principali vantaggi sono l'uniformità di calore superiore, l'alta efficienza e l'eccezionale controllo del processo, che derivano direttamente dalla sua capacità di mescolare e rovesciare continuamente i materiali mentre li riscalda in un ambiente strettamente regolato.

Il vero valore di un forno rotante non è una singola caratteristica, ma la sinergia tra di esse. La rotazione costante assicura che ogni particella sia lavorata in modo identico, il che, combinato con un controllo preciso dell'atmosfera e della temperatura, offre un livello di consistenza ed efficienza che i forni statici spesso non possono eguagliare.

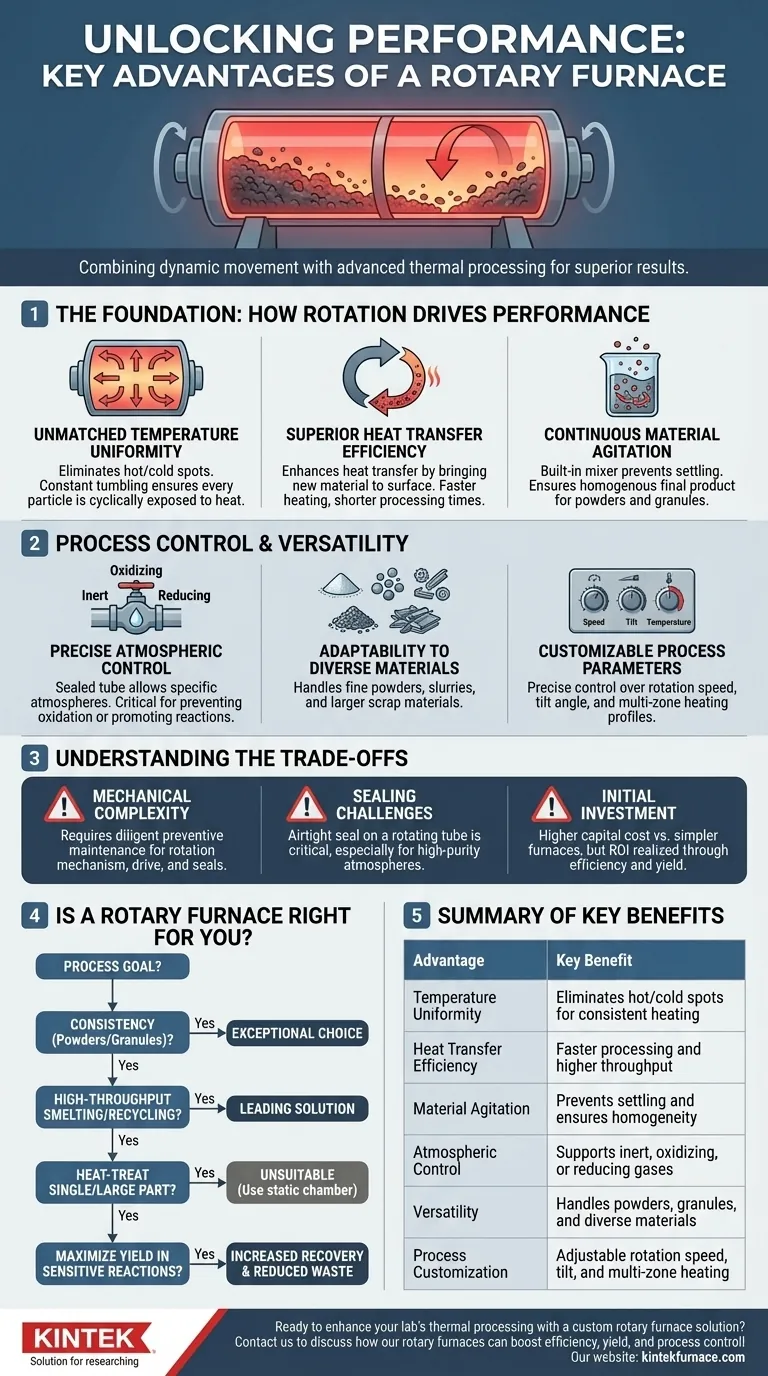

Le Basi: Come la Rotazione Migliora le Prestazioni

La caratteristica distintiva di un forno rotante è la sua camera cilindrica rotante. Questa semplice azione meccanica è la fonte dei suoi più significativi vantaggi tecnici.

Uniformità di Temperatura Ineguagliabile

Il continuo rimescolamento del materiale elimina i punti caldi e i punti freddi. In un forno statico, il materiale sul fondo o al centro può rimanere poco trattato mentre il materiale vicino alla fonte di calore viene surriscaldato.

La rotazione assicura che ogni particella sia ciclicamente esposta alla fonte di calore e all'atmosfera del forno, risultando in una distribuzione della temperatura altamente uniforme in tutto il lotto.

Efficienza Superiore nel Trasferimento di Calore

Questo movimento costante migliora drasticamente il trasferimento di calore. Portando continuamente nuovo materiale in superficie, il forno ottiene un riscaldamento più rapido ed efficiente rispetto ai metodi statici che si basano esclusivamente sulla conduzione e sull'irraggiamento attraverso una massa stazionaria.

Questo porta direttamente a tempi di lavorazione più brevi e a una maggiore produttività.

Agitazione Continua del Materiale

Per processi che coinvolgono polveri, granuli o materiali misti, l'azione rotante funge da miscelatore integrato. Ciò previene la sedimentazione e la segregazione del campione, garantendo un prodotto finale omogeneo.

Ciò è fondamentale per applicazioni come la tostatura o la sinterizzazione di catalizzatori, dove una reazione chimica e una struttura fisica consistenti sono di primaria importanza.

Controllo del Processo e Versatilità

I moderni forni rotanti sono sistemi altamente ingegnerizzati che offrono un livello di controllo che li rende adattabili a una vasta gamma di applicazioni esigenti.

Controllo Preciso dell'Atmosfera

I forni rotanti sono progettati per operare con atmosfere specifiche. Il tubo rotante sigillato consente l'introduzione di gas inerti, ossidanti o riducenti.

Questa capacità è essenziale per prevenire ossidazioni indesiderate, promuovere reazioni chimiche specifiche o creare proprietà materiali uniche durante il processo di riscaldamento.

Adattabilità a Materiali Diversi

Il design è intrinsecamente flessibile, capace di gestire di tutto, dalle polveri fini e sospensioni a materiali di scarto più grandi come piastre di batterie per il recupero del piombo.

Questa versatilità li rende una risorsa preziosa in settori che vanno dalla lavorazione chimica e metallurgia al riciclo e alla ricerca scientifica.

Parametri di Processo Personalizzabili

Gli operatori hanno un controllo granulare sul processo. Parametri chiave come la velocità di rotazione, l'angolo di inclinazione e la temperatura possono essere regolati con precisione.

I modelli avanzati presentano un riscaldamento multizona, che consente diversi profili di temperatura lungo la lunghezza del tubo, il che abilita cicli di lavorazione altamente sofisticati e ottimizzati.

Comprendere i Compromessi

Sebbene potenti, i forni rotanti non sono una soluzione universale. Comprendere le loro limitazioni è fondamentale per prendere una decisione obiettiva.

Complessità Meccanica

Il meccanismo di rotazione, inclusi il sistema di azionamento e le guarnizioni, aggiunge complessità meccanica rispetto a un forno statico. Questi componenti richiedono una manutenzione preventiva diligente per garantire affidabilità e prevenire tempi di fermo.

Sfide di Tenuta

Mantenere una tenuta perfettamente ermetica su un tubo rotante è più impegnativo che su una camera statica. Sebbene i design moderni siano altamente efficaci, l'integrità della tenuta è un punto di controllo critico per la manutenzione, specialmente per i processi che richiedono atmosfere ad alta purezza.

Investimento Iniziale

L'ingegneria sofisticata, i meccanismi di azionamento e i sistemi di controllo comportano tipicamente un costo di capitale iniziale più elevato rispetto a forni a scatola o a batch più semplici di capacità simile. Il ritorno sull'investimento si realizza attraverso una maggiore produttività, un migliore rendimento e una maggiore efficienza.

Un Forno Rotante è Adatto alla Tua Applicazione?

Scegliere il forno giusto richiede di allineare le sue capacità con gli obiettivi principali del tuo processo.

- Se il tuo obiettivo principale è la coerenza del processo per polveri o granuli: un forno rotante è una scelta eccezionale, poiché il suo mescolamento continuo garantisce un risultato omogeneo.

- Se il tuo obiettivo principale è la fusione o il riciclo ad alto rendimento: l'elevata efficienza termica e la capacità di un forno rotante lo rendono una soluzione leader.

- Se il tuo obiettivo principale è il trattamento termico di un singolo pezzo, grande o geometricamente complesso: un forno rotante è inadatto; una camera statica o un forno a batch sarebbero lo strumento corretto.

- Se il tuo obiettivo principale è massimizzare la resa del materiale in reazioni sensibili: la combinazione di riscaldamento uniforme e controllo atmosferico può aumentare significativamente il recupero e ridurre gli sprechi.

In definitiva, un forno rotante è uno strumento specializzato ingegnerizzato per processi in cui uniformità, efficienza e controllo sono i fattori più critici per il successo.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Uniformità di Temperatura | Elimina punti caldi/freddi per un riscaldamento consistente |

| Efficienza di Trasferimento del Calore | Lavorazione più rapida e maggiore produttività |

| Agitazione del Materiale | Previene la sedimentazione e assicura omogeneità |

| Controllo Atmosferico | Supporta gas inerti, ossidanti o riducenti |

| Versatilità | Gestisce polveri, granuli e materiali diversi |

| Personalizzazione del Processo | Velocità di rotazione, inclinazione e riscaldamento multizona regolabili |

Pronto a migliorare la lavorazione termica del tuo laboratorio con una soluzione personalizzata di forno rotante? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni rotanti possono aumentare la tua efficienza, resa e controllo del processo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme