I principali benefici ambientali dei forni sottovuoto derivano da due caratteristiche fondamentali: il loro funzionamento eccezionalmente pulito e privo di emissioni e la loro elevata efficienza energetica. Riscaldando i materiali in un vuoto controllato, questi sistemi eliminano i sottoprodotti della combustione comuni nei forni tradizionali e utilizzano isolamento e controlli avanzati per minimizzare gli sprechi energetici.

Il vantaggio principale di un forno sottovuoto non è solo che è più pulito, ma che il suo intero design collega fondamentalmente le prestazioni ambientali alla qualità del processo. Ottiene risultati superiori eliminando i contaminanti atmosferici, un processo che intrinsecamente previene l'inquinamento e massimizza l'efficienza energetica.

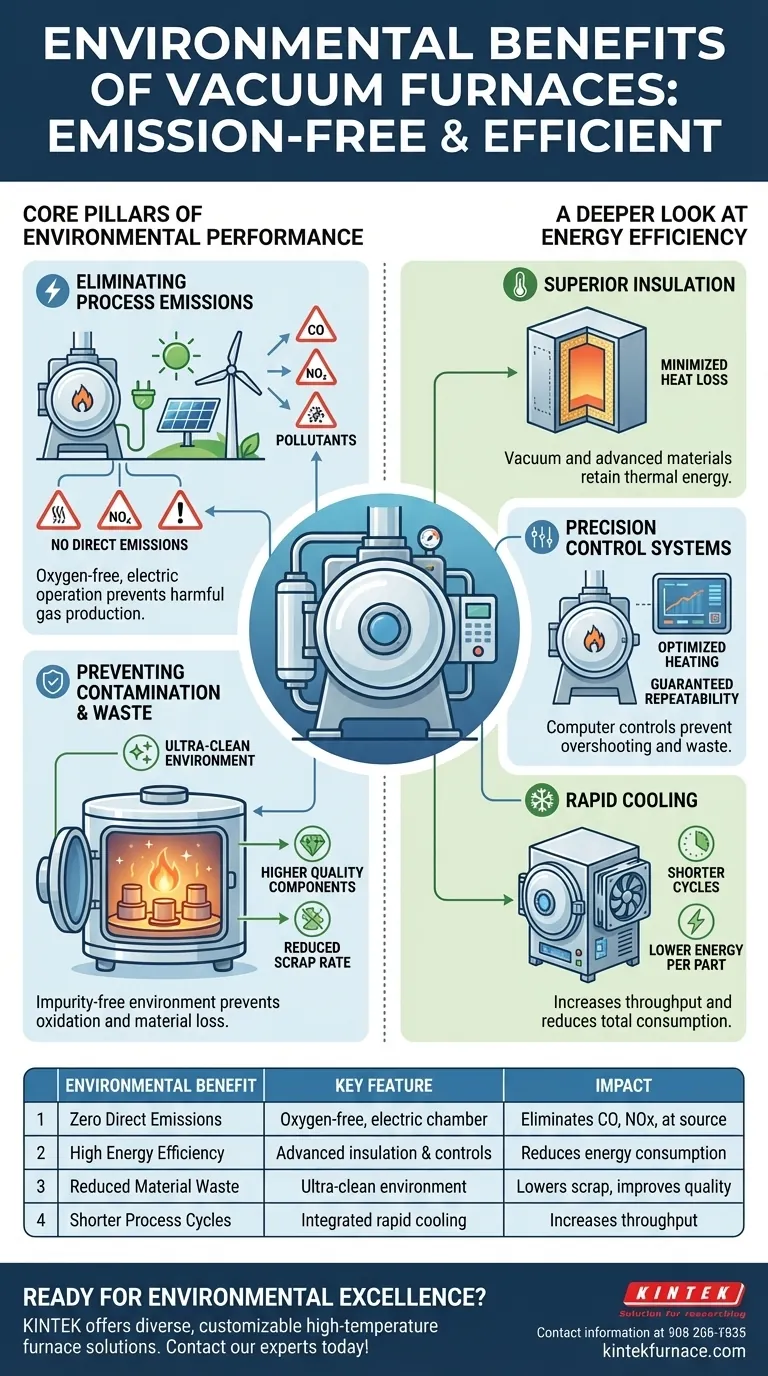

I pilastri fondamentali delle prestazioni ambientali

Il caso ambientale per i forni sottovuoto si basa sulla loro capacità di controllare l'intero ambiente di riscaldamento, che previene direttamente la creazione di inquinanti e rifiuti.

Eliminazione delle emissioni di processo

Un forno sottovuoto funziona senza ossigeno, essenziale per la combustione. Ciò significa che non produce emissioni dirette di gas nocivi come monossido di carbonio (CO), ossidi di azoto (NOx) o altri inquinanti associati ai forni a combustibile.

Poiché sono alimentati elettricamente, tutta la conversione energetica avviene in modo pulito all'interno dell'unità. L'impatto ambientale complessivo è quindi legato alla fonte dell'elettricità, che può essere abbinata a fonti rinnovabili come il solare per un'impronta di carbonio quasi nulla.

Prevenzione della contaminazione e degli sprechi

La camera a vuoto sigillata fornisce un ambiente ultra-pulito e privo di impurità. Ciò previene l'ossidazione e la contaminazione delle parti trattate, portando a componenti di qualità superiore e riducendo significativamente il tasso di scarto.

Inoltre, il processo sottovuoto può effettivamente estrarre impurità e gas di scarto dal materiale stesso durante il riscaldamento. Ciò si traduce in un prodotto finale di maggiore purezza e in minori sprechi di materiale durante l'intero ciclo di produzione.

Uno sguardo più approfondito all'efficienza energetica

Oltre al funzionamento pulito, i forni sottovuoto sono progettati per consumare significativamente meno energia rispetto ai loro omologhi tradizionali. Questa efficienza non è un caso, ma il risultato di scelte di progettazione deliberate.

Il ruolo dell'isolamento superiore

I forni sottovuoto utilizzano materiali isolanti avanzati altamente efficaci nel minimizzare la dispersione di calore. Poiché il vuoto è di per sé un eccellente isolante, il sistema trattiene l'energia termica con notevole efficienza, richiedendo meno potenza per mantenere alte temperature di processo.

Sistemi di controllo di precisione

I moderni forni sottovuoto dispongono di sofisticati controlli computerizzati che gestiscono la temperatura con estrema precisione. Ciò garantisce che l'energia venga utilizzata solo quando e dove è necessaria, prevenendo il dispendioso superamento della temperatura e il riscaldamento incoerente comuni nei sistemi meno avanzati. Ciò garantisce la ripetibilità e ottimizza il consumo energetico per ogni ciclo.

Raffreddamento rapido per cicli più brevi

Molti forni sottovuoto sono dotati di capacità di raffreddamento o tempra rapida. Riducendo i tempi del ciclo di processo, questi sistemi aumentano la produttività e riducono l'energia totale consumata per pezzo, aumentando sia la produttività che l'efficienza energetica complessiva.

Comprendere il quadro completo

Sebbene i benefici siano significativi, una valutazione completa richiede il riconoscimento del contesto più ampio e dei potenziali compromessi.

La fonte di energia a monte

Il beneficio "zero emissioni" si riferisce al punto di utilizzo. L'effettiva impronta di carbonio del forno dipende dalla rete elettrica che lo alimenta. Le operazioni in regioni con un'alta percentuale di combustibili fossili nel loro mix energetico avranno un'impronta a monte maggiore rispetto a quelle che utilizzano energia idroelettrica, nucleare o rinnovabile.

Investimento iniziale e complessità

I forni sottovuoto sono sistemi altamente ingegnerizzati che incorporano tecnologia avanzata. Ciò si traduce spesso in un investimento di capitale iniziale più elevato rispetto ai forni tradizionali più semplici. La loro complessità operativa può anche richiedere una formazione più specializzata per il personale.

Idoneità del processo

Sebbene altamente versatili, un forno sottovuoto non è la soluzione universale per ogni processo termico. Alcune applicazioni che coinvolgono atmosfere o materiali specifici possono essere meglio servite da altri tipi di forni. La scelta deve sempre allinearsi ai requisiti tecnici specifici del lavoro.

Fare la scelta giusta per la tua operatività

Per determinare se un forno sottovuoto è l'investimento corretto, considera i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è la conformità ambientale e la riduzione delle emissioni: Un forno sottovuoto è una scelta ideale, poiché elimina le emissioni dirette di processo e i sottoprodotti nocivi presso la tua struttura.

- Se il tuo obiettivo principale è l'efficienza operativa e i costi a lungo termine: L'elevata efficienza energetica e i tempi di ciclo più rapidi di un forno sottovuoto possono offrire significativi risparmi sui costi energetici, giustificando spesso l'investimento iniziale.

- Se il tuo obiettivo principale è la qualità e la purezza del prodotto: L'ambiente sottovuoto pulito e controllato è insuperabile nel prevenire la contaminazione, che riduce gli sprechi e produce componenti superiori e di alto valore.

In definitiva, l'adozione della tecnologia dei forni sottovuoto è una decisione strategica che allinea la responsabilità ambientale con un controllo di processo e un'efficienza superiori.

Tabella riassuntiva:

| Beneficio Ambientale | Caratteristica Chiave | Impatto |

|---|---|---|

| Zero Emissioni Dirette | Camera priva di ossigeno, riscaldata elettricamente | Elimina CO, NOx e altri inquinanti alla fonte |

| Alta Efficienza Energetica | Isolamento avanzato e controlli di precisione | Riduce il consumo energetico e i costi operativi |

| Riduzione degli Sprechi di Materiale | Ambiente ultra-pulito e privo di contaminazione | Riduce i tassi di scarto e migliora la qualità del prodotto |

| Cicli di Processo Più Brevi | Sistemi di raffreddamento rapido integrati | Aumenta la produttività e riduce l'energia per pezzo |

Pronto ad allineare la tua lavorazione termica con l'eccellenza ambientale e l'efficienza superiore?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, tra cui forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e di sostenibilità uniche.

Lasciaci aiutarti a raggiungere zero emissioni e alta efficienza con un forno sottovuoto su misura per le tue esigenze. Contatta oggi i nostri esperti per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza