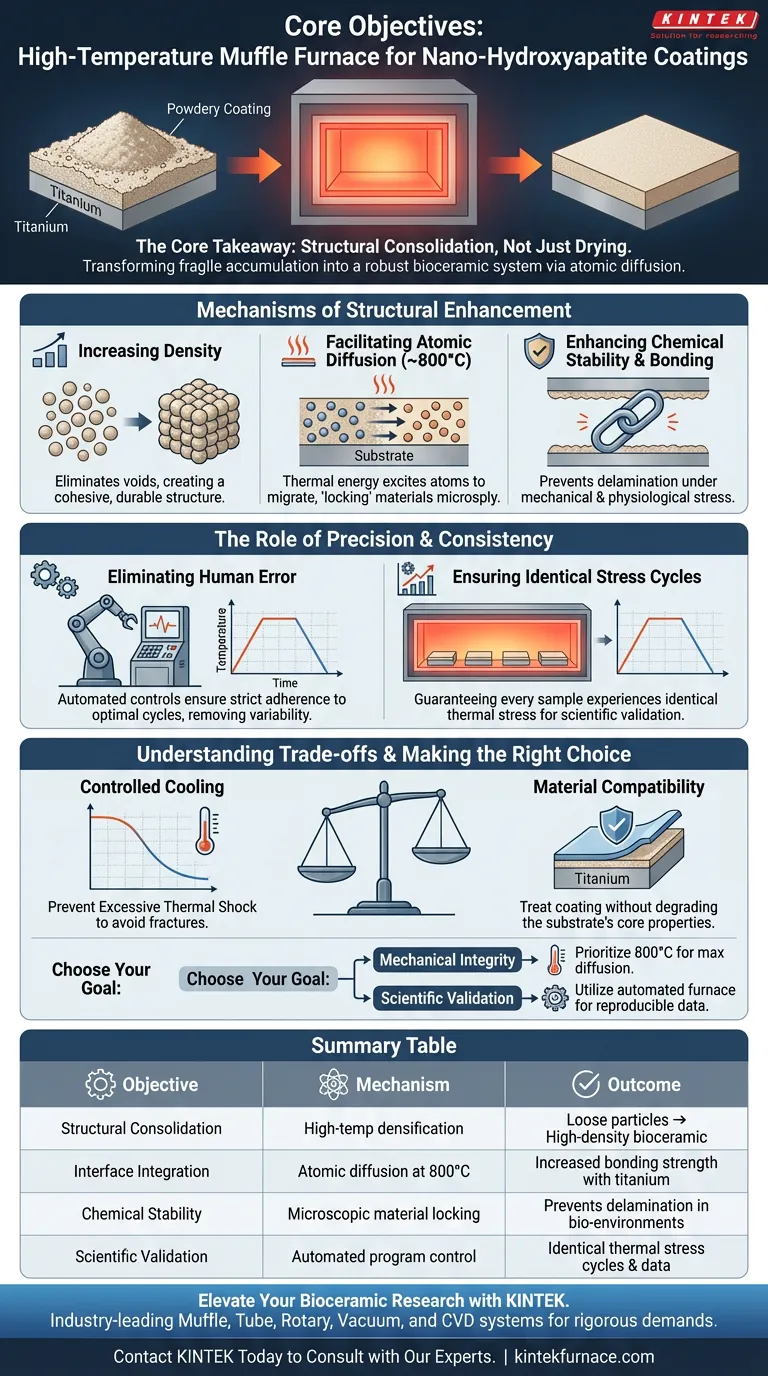

Lo scopo fondamentale dell'utilizzo di un forno a muffola ad alta temperatura per i rivestimenti di nano-idrossiapatite è guidare la transizione da un assemblaggio sciolto di particelle a uno strato bioceramico unificato e ad alta densità. Attraverso l'esposizione a temperature intorno agli 800°C, il processo innesca la diffusione atomica all'interfaccia tra il rivestimento e il substrato della lega di titanio. Ciò aumenta significativamente la forza di legame meccanico e la stabilità chimica complessiva del sistema.

Concetto chiave: il trattamento termico è un processo di consolidamento strutturale, non una semplice fase di asciugatura. Inducendo la diffusione atomica, il forno integra il rivestimento ceramico con il substrato metallico, trasformandolo da un fragile accumulo fisico in un sistema meccanicamente robusto in grado di resistere allo stress biologico.

Meccanismi di miglioramento strutturale

Il riferimento principale stabilisce che il valore fondamentale di questo trattamento risiede nel cambiamento dello stato fisico del rivestimento.

Aumento della densità del rivestimento

Prima del trattamento termico, i rivestimenti di nano-idrossiapatite esistono spesso come un accumulo fisico sciolto di particelle.

L'ambiente ad alta temperatura consolida queste particelle. Questa sinterizzazione elimina le cavità e crea una struttura coesa e integrata che è molto più durevole del materiale non trattato.

Facilitazione della diffusione atomica

Il meccanismo critico in gioco a temperature come 800°C è la diffusione atomica.

L'energia termica eccita gli atomi sia nel rivestimento che nel substrato della lega di titanio. Ciò li fa migrare attraverso lo strato di confine, "bloccando" efficacemente i due materiali a livello microscopico.

Miglioramento della stabilità chimica e del legame

Il risultato della diffusione e della sinterizzazione è un drastico miglioramento della resistenza del legame.

Un rivestimento che ha subito questo ciclo termico è chimicamente stabile e meccanicamente integrato. Ciò impedisce al rivestimento di delaminarsi o staccarsi quando sottoposto a carichi meccanici o ambienti fisiologici.

Il ruolo della precisione e della coerenza

Sebbene l'obiettivo principale sia l'integrazione strutturale, dati supplementari suggeriscono che come viene applicato il calore è importante quanto il calore stesso.

Eliminazione dell'errore umano

I forni a muffola avanzati utilizzano controlli di programma automatizzati per gestire il ciclo termico.

Questa automazione elimina la variabilità dell'operatore. Garantisce che le curve tempo-temperatura specifiche richieste per una diffusione ottimale siano seguite rigorosamente, senza deviazioni.

Garanzia di cicli di stress identici

La validazione scientifica richiede che tutti i campioni di prova subiscano le stesse identiche condizioni.

Controllando il ciclo, ad esempio mantenendo una temperatura elevata costante per 55 minuti seguita da 5 minuti di raffreddamento rapido, il forno garantisce che ogni campione subisca uno stress termico identico. Ciò consente ai ricercatori di confrontare scientificamente come diverse variabili influenzano la vita utile dei rivestimenti.

Comprendere i compromessi

Il trattamento ad alta temperatura è potente, ma richiede un'attenta gestione della fisica termica.

La necessità di un raffreddamento controllato

Il processo spesso comporta velocità di raffreddamento specifiche, come il raffreddamento rapido menzionato nei dati supplementari.

Se questa fase di raffreddamento non viene controllata con precisione, può introdurre uno shock termico eccessivo. Sebbene sia necessario un certo stress per testare i limiti di spallamento, un raffreddamento incontrollato potrebbe fratturare il rivestimento prima ancora che venga utilizzato.

Compatibilità dei materiali

La temperatura deve essere sufficientemente alta da causare la diffusione (800°C) ma deve essere monitorata per garantire che non degradi il substrato.

L'obiettivo è trattare il rivestimento, non alterare fondamentalmente le proprietà fondamentali del substrato della lega di titanio oltre l'interfaccia di diffusione.

Fare la scelta giusta per il tuo obiettivo

Quando si configura un protocollo di trattamento termico per la nano-idrossiapatite, i tuoi obiettivi specifici dovrebbero dettare i parametri del tuo forno.

- Se la tua attenzione principale è sull'integrità meccanica: privilegia temperature (ad esempio, 800°C) che massimizzano la diffusione atomica per prevenire la delaminazione del rivestimento.

- Se la tua attenzione principale è sulla validazione scientifica: utilizza un forno automatizzato per aderire rigorosamente alle curve tempo-temperatura, garantendo dati riproducibili per l'analisi della vita utile.

In definitiva, il forno a muffola è lo strumento che colma il divario tra una fragile polvere ceramica e un impianto biomedico vitale e portante.

Tabella riassuntiva:

| Obiettivo | Meccanismo | Risultato |

|---|---|---|

| Consolidamento strutturale | Sinterizzazione ad alta temperatura | Trasforma particelle sciolte in strati bioceramici ad alta densità |

| Integrazione dell'interfaccia | Diffusione atomica a 800°C | Aumenta la resistenza del legame meccanico con i substrati di titanio |

| Stabilità chimica | Blocco microscopico del materiale | Previene la delaminazione in ambienti fisiologici |

| Validazione scientifica | Controllo automatico del programma | Garantisce cicli di stress termico identici e dati riproducibili |

Eleva la tua ricerca sui bioceramici con KINTEK

La precisione è fondamentale nella gestione della diffusione atomica e dei cicli di stress termico per i rivestimenti medici avanzati. KINTEK fornisce soluzioni termiche leader del settore, tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti progettati per soddisfare le rigorose esigenze della ricerca e della produzione di laboratorio.

Supportati da R&S esperti, i nostri forni offrono il controllo automatizzato e l'uniformità di temperatura necessari per trasformare polveri fragili in robusti impianti biomedici. Stai cercando una soluzione ad alta temperatura personalizzabile e su misura per le tue esigenze di ricerca uniche?

Contatta KINTEK Oggi per Consultare i Nostri Esperti

Guida Visiva

Riferimenti

- Klaudia Malisz, Alina Sionkowska. Study of Nanohydroxyapatite Coatings Prepared by the Electrophoretic Deposition Method at Various Voltage and Time Parameters. DOI: 10.3390/ma17102242

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo i forni a muffola aiutano nei test di cenere? Ottieni un'analisi minerale accurata per il controllo qualità

- Come i requisiti del campione influenzano la scelta di un forno a muffola? Abbina il tuo materiale per risultati accurati

- Come garantisce un forno a muffola l'uniformità della temperatura? Scopri la chiave per un controllo preciso del calore

- Qual è la funzione principale di un forno a muffola ad alta temperatura durante la fase di trattamento termico del vetro legato con silicato di sodio?

- Come fa un forno a muffola a raggiungere alte temperature con uniformità e precisione? Scopri i segreti di progettazione per un trattamento termico preciso

- Quali sono alcune applicazioni comuni dei forni a scatola? Soluzioni versatili per il trattamento termico dei metalli e la lavorazione dei materiali

- Quali sono le precauzioni di sicurezza da seguire quando si utilizza un forno a muffola?Consigli essenziali per un funzionamento sicuro ad alta temperatura

- Cosa bisogna considerare riguardo alla temperatura di esercizio di un forno a muffola? Garantire precisione e longevità per il tuo laboratorio