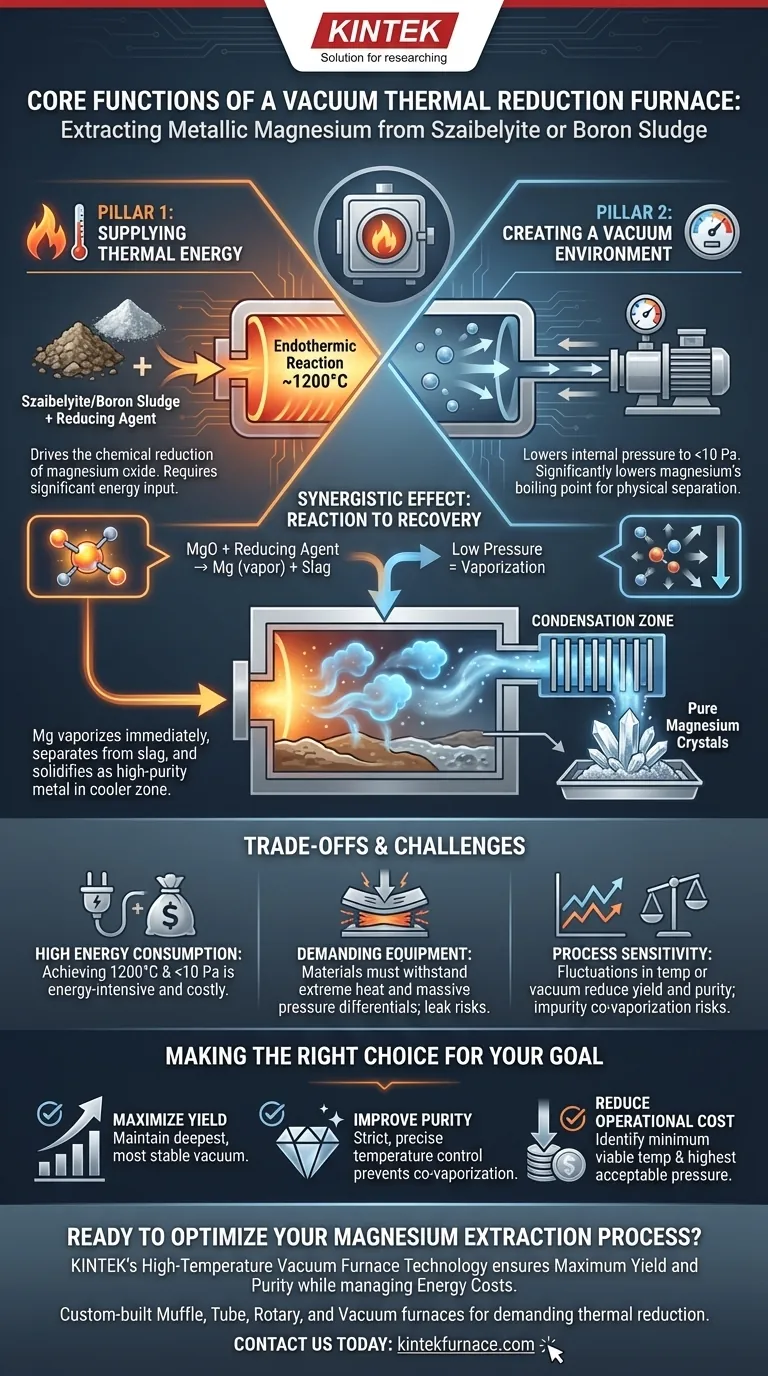

In sostanza, un forno a riduzione termica sotto vuoto svolge due funzioni critiche e simultanee per estrarre magnesio metallico da materiali come la szaibelyite o il fango di boro. Fornisce l'alta temperatura necessaria per guidare la riduzione chimica dell'ossido di magnesio e crea un ambiente di alto vuoto per separare fisicamente il prodotto di magnesio appena formato dalla scoria rimanente.

Lo scopo principale del forno non è solo facilitare una reazione chimica, ma alterare fondamentalmente le proprietà fisiche del prodotto, in particolare il punto di ebollizione del magnesio, per rendere un processo di separazione altrimenti difficile efficiente ed efficace.

I Pilastri Gemelli dell'Estrazione del Magnesio

L'intero processo si basa sulla capacità del forno di gestire con precisione due condizioni ambientali: calore e pressione. Queste due funzioni lavorano in concerto sia per creare il magnesio sia per purificarlo immediatamente.

Funzione 1: Fornitura di Energia Termica per la Riduzione

La conversione dell'ossido di magnesio (la forma di magnesio nel materiale di origine) in magnesio metallico è una reazione endotermica. Ciò significa che richiede un apporto significativo e continuo di energia per procedere.

Il forno fornisce questa energia riscaldando la materia prima e un agente riducente (come silicio o alluminio) a temperature intorno ai 1200°C. Questo calore intenso fornisce l'energia di attivazione necessaria affinché la reazione chimica avvenga a una velocità praticabile.

Funzione 2: Creazione di un Vuoto per la Separazione Fisica

Questa è la funzione più critica per ottenere la separazione. A normale pressione atmosferica, il magnesio metallico ha un punto di ebollizione molto alto. Tuttavia, le pompe per vuoto del forno riducono la pressione interna a meno di 10 Pa, un vuoto quasi perfetto.

Questo drastico calo di pressione abbassa significativamente il punto di ebollizione del magnesio. In queste condizioni, non appena il magnesio metallico si forma dalla reazione chimica, vaporizza immediatamente alla temperatura operativa.

L'Effetto Sinergico: Dalla Reazione al Recupero

La combinazione di queste due funzioni crea un ciclo di produzione altamente efficiente. Il calore guida la reazione e il vuoto assicura che il prodotto cambi immediatamente stato da solido/liquido a gas (vapore).

Questo vapore di magnesio è fisicamente distinto dalla scoria solida e liquida rimanente (contenente boro, silicio e altre impurità). Il vapore viaggia naturalmente verso un'area più fredda del forno, la zona di condensazione, dove si raffredda e solidifica in un deposito di magnesio cristallino ad alta purezza, efficacemente separato dal materiale di scarto.

Comprendere i Compromessi e le Sfide

Sebbene efficace, questo processo è impegnativo e richiede un attento controllo. Le funzioni del forno presentano sfide operative intrinseche che devono essere gestite.

Elevato Consumo Energetico

Raggiungere e mantenere sia una temperatura di 1200°C sia un vuoto inferiore a 10 Pa è estremamente energivoro. Questo rappresenta un costo operativo primario e una significativa sfida ingegneristica.

Requisiti Apparecchiature Impegnativi

Il forno deve essere costruito con materiali in grado di resistere a temperature estreme rimanendo strutturalmente solidi sotto un'enorme differenza di pressione esterna. Qualsiasi perdita o cedimento del materiale causerebbe una perdita catastrofica dell'ambiente di vuoto.

Sensibilità del Processo

L'efficienza dell'estrazione è altamente sensibile alle fluttuazioni sia di temperatura che di pressione. Un vuoto instabile o un riscaldamento incoerente possono portare a rese inferiori, reazioni incomplete e ridotta purezza del prodotto, poiché altri elementi potrebbero iniziare a vaporizzare se la temperatura è troppo alta.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ottimizzazione del funzionamento del forno dipende interamente dal tuo obiettivo primario, sia esso massimizzare la produzione, la purezza o l'efficienza.

- Se il tuo obiettivo principale è massimizzare la resa: Mantenere il vuoto più profondo e stabile possibile è fondamentale per garantire che la massima quantità di magnesio vaporizzi per la raccolta.

- Se il tuo obiettivo principale è migliorare la purezza: Un controllo rigoroso e preciso della temperatura è fondamentale per prevenire la co-vaporizzazione di impurità che hanno pressioni di vapore simili al magnesio.

- Se il tuo obiettivo principale è ridurre i costi operativi: L'obiettivo è identificare la temperatura minima praticabile e la pressione massima accettabile (minor vuoto) che consenta comunque l'efficienza di separazione desiderata.

In definitiva, padroneggiare la precisa interazione tra temperatura e pressione è la chiave per sbloccare un recupero di magnesio efficiente e puro con questa tecnologia.

Tabella Riassuntiva:

| Funzione | Scopo | Condizione Chiave |

|---|---|---|

| Energia Termica | Guida la riduzione chimica dell'ossido di magnesio. | ~1200°C |

| Ambiente di Vuoto | Abbassa il punto di ebollizione del magnesio per la separazione fisica. | Pressione < 10 Pa |

| Effetto Sinergico | Il magnesio vaporizza e viene raccolto come cristalli puri. | Il vapore viaggia verso una zona di condensazione |

Pronto a ottimizzare il tuo processo di estrazione del magnesio?

In KINTEK, comprendiamo il delicato equilibrio tra temperatura e pressione del vuoto richiesto per un recupero di metallo efficiente e ad alta purezza. La nostra esperienza nella tecnologia dei forni a vuoto ad alta temperatura garantisce che la tua operazione raggiunga la massima resa e purezza gestendo i costi energetici.

I nostri forni Muffola, a Tubo, Rotativi e Sotto Vuoto, costruiti su misura, inclusi sistemi CVD specializzati, sono progettati per soddisfare i rigorosi requisiti dei processi di riduzione termica. Supportati da R&S e produzione esperte, forniamo soluzioni su misura per i tuoi obiettivi unici di materiali e produzione.

Contattaci oggi stesso per discutere come un forno KINTEK può migliorare le capacità del tuo laboratorio o impianto pilota. Mettiti in contatto tramite il nostro modulo di contatto per parlare con un esperto.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati