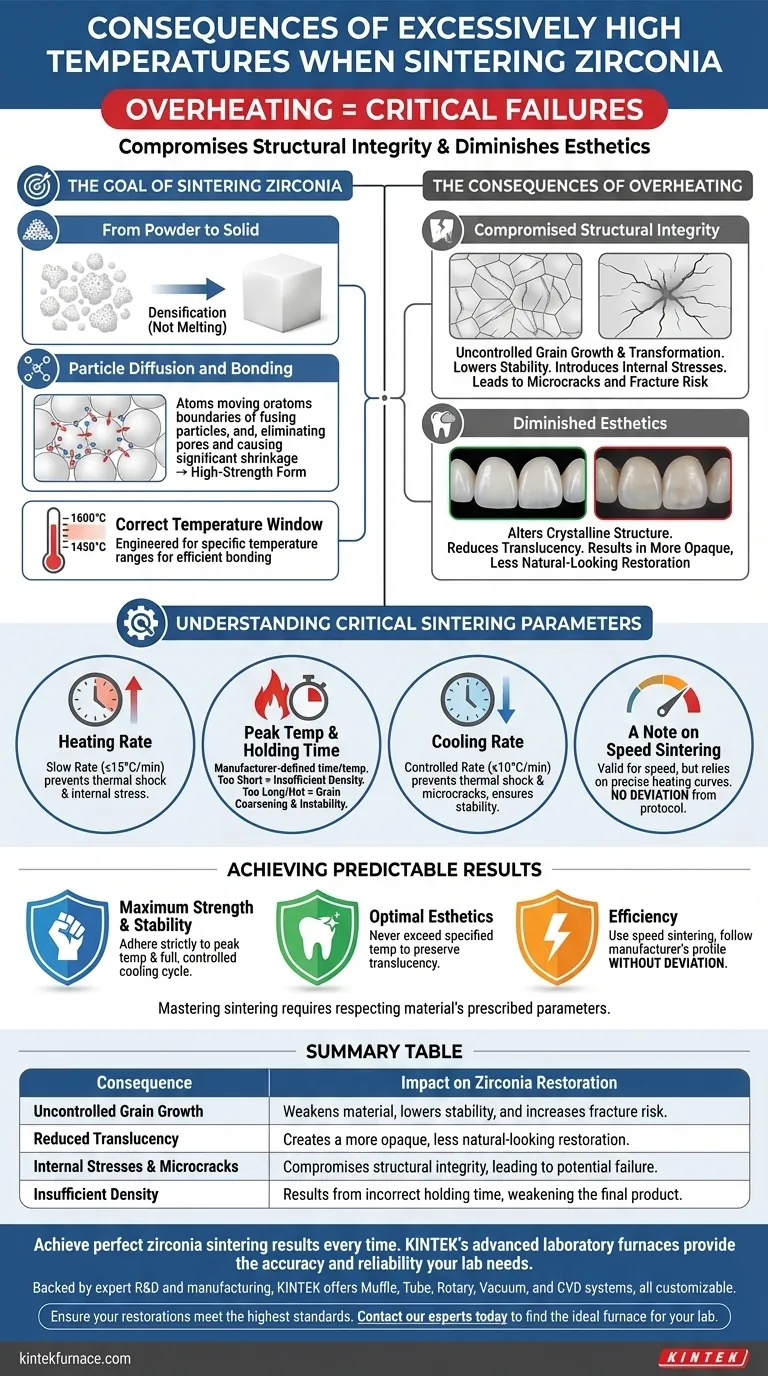

In definitiva, l'utilizzo di temperature eccessivamente elevate durante la sinterizzazione della zirconia porta a cedimenti critici. Compromette l'integrità strutturale del materiale, causando una ridotta stabilità e crepe, oltre a diminuire il risultato estetico riducendo la traslucenza.

Il principio fondamentale della sinterizzazione non riguarda il raggiungimento della temperatura più alta possibile, ma il mantenimento di un controllo preciso sull'intero ciclo di riscaldamento, mantenimento e raffreddamento. Superare la temperatura specificata dal produttore introduce instabilità e degrada il restauro finale, senza fornire alcun beneficio e creando rischi significativi.

L'obiettivo della sinterizzazione della zirconia

Dalla polvere al solido

La sinterizzazione è un processo di densificazione, non di fusione. Il suo scopo è trasformare un blocco di zirconia poroso e pre-sinterizzato in una ceramica densa e resistente riscaldandolo al di sotto del suo punto di fusione.

Diffusione e legame delle particelle

Il processo funziona consentendo agli atomi di diffondersi attraverso i confini delle particelle di zirconia, fondendole insieme. Questo elimina i pori tra le particelle e provoca un significativo restringimento del materiale nella sua forma finale ad alta resistenza.

La corretta finestra di temperatura

Ogni tipo di zirconia è progettato per un intervallo di temperatura specifico, tipicamente tra 1450°C e 1600°C. Questa temperatura specifica fornisce l'energia necessaria affinché il legame delle particelle avvenga in modo efficiente senza danneggiare la struttura cristallina sottostante del materiale.

Le conseguenze del surriscaldamento

Integrità strutturale compromessa

L'utilizzo di una temperatura troppo elevata provoca una crescita incontrollata dei grani e una trasformazione. Ciò porta a una ridotta stabilità del materiale e può introdurre tensioni interne che si manifestano come microfratture, indebolendo gravemente il restauro finale e rendendolo suscettibile a fratture.

Estetica diminuita

Il calore eccessivo ha un impatto diretto e negativo sulle proprietà visive della zirconia. Altera la struttura cristallina del materiale in modo da ridurne la traslucenza, dando come risultato un restauro più opaco e dall'aspetto meno naturale.

Comprensione dei parametri critici di sinterizzazione

Velocità di riscaldamento

La velocità con cui aumenta la temperatura del forno deve essere attentamente controllata. Si raccomanda una velocità di riscaldamento lenta, tipicamente ≤15°C al minuto, per prevenire shock termici ed evitare l'accumulo di stress interni che possono causare crepe prima ancora che venga raggiunta la temperatura di picco.

Temperatura di picco e tempo di mantenimento

Questa è la fase più critica. Il forno mantiene una temperatura di picco specifica per una durata prestabilita, come definito dal produttore della zirconia. Se il tempo di mantenimento è troppo breve, il restauro avrà una densità insufficiente. Se è troppo lungo o troppo caldo, porta all'ingrossamento dei grani e all'instabilità.

Velocità di raffreddamento

Il raffreddamento controllato è importante quanto il riscaldamento controllato. Un rapido calo della temperatura può causare shock termici, portando a microfratture. Una velocità di raffreddamento lenta, spesso ≤10°C al minuto, consente al restauro di stabilizzarsi gradualmente e ne garantisce l'integrità strutturale.

Una nota sulla sinterizzazione rapida

I cicli di sinterizzazione rapida sono un'opzione valida ed efficace, che spesso produce restauri con una resistenza pari o superiore ai metodi tradizionali. Tuttavia, questi cicli si basano su curve di riscaldamento precisamente ingegnerizzate. Qualsiasi deviazione dal rigoroso protocollo del produttore annulla i benefici e introduce gli stessi rischi di crepe e instabilità.

Ottenere risultati prevedibili

La chiave per restauri in zirconia di successo non è la forza bruta, ma il controllo preciso. Aderire rigorosamente alle linee guida del produttore per il materiale specifico che si sta utilizzando è non negoziabile per ottenere risultati prevedibili e di alta qualità.

- Se il tuo obiettivo principale è la massima resistenza e stabilità: Aderisci rigorosamente alla temperatura di picco raccomandata e consenti il ciclo di raffreddamento completo e controllato.

- Se il tuo obiettivo principale sono le migliori estetiche: Non superare mai la temperatura specificata, poiché ciò danneggerà direttamente la traslucenza del materiale.

- Se il tuo obiettivo principale è l'efficienza: Utilizza un ciclo di sinterizzazione rapida, ma segui il profilo di riscaldamento, mantenimento e raffreddamento del produttore senza alcuna deviazione.

Padroneggiare il processo di sinterizzazione deriva dal rispetto dei parametri prescritti dal materiale.

Tabella riassuntiva:

| Conseguenza | Impatto sul restauro in zirconia |

|---|---|

| Crescita incontrollata dei grani | Indebolisce il materiale, riduce la stabilità e aumenta il rischio di frattura. |

| Ridotta traslucenza | Crea un restauro più opaco e dall'aspetto meno naturale. |

| Tensioni interne e microfratture | Compromette l'integrità strutturale, portando a potenziali cedimenti. |

| Densità insufficiente | Risultato di un tempo di mantenimento errato, che indebolisce il prodotto finale. |

Ottieni risultati di sinterizzazione della zirconia perfetti ogni volta.

Il preciso controllo della temperatura è non negoziabile per restauri dentali resistenti ed esteticamente gradevoli. I forni da laboratorio avanzati di KINTEK forniscono l'accuratezza e l'affidabilità di cui il tuo laboratorio ha bisogno.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per i tuoi protocolli di sinterizzazione unici.

Assicurati che i tuoi restauri soddisfino i più alti standard. Contatta i nostri esperti oggi stesso per trovare il forno ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti