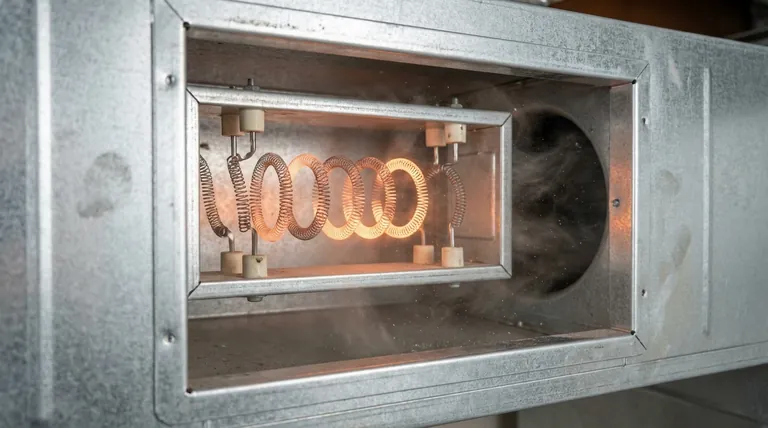

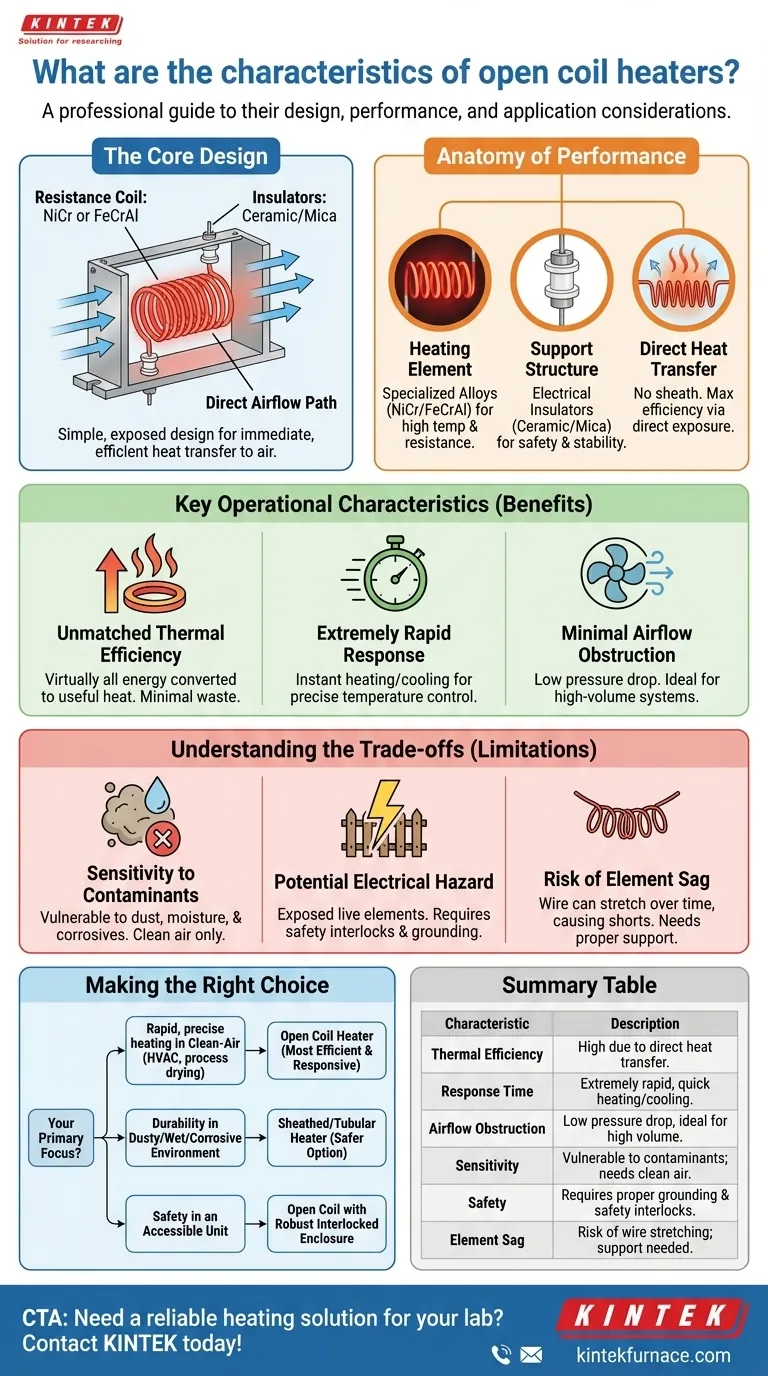

In sostanza, gli elementi riscaldanti a serpentina aperta sono definiti dal loro design semplice ma altamente efficace: una serpentina di filo a resistenza elettrica è sospesa da isolatori direttamente nel percorso del flusso d'aria che deve riscaldare. Questa costruzione, che tipicamente utilizza leghe di nichel-cromo (NiCr) o ferro-cromo-alluminio (FeCrAl) per la serpentina e ceramica o mica per gli isolatori, consente un trasferimento di energia immediato ed efficiente dall'elemento riscaldante all'aria.

Il vantaggio principale di un elemento riscaldante a serpentina aperta è la sua eccezionale efficienza termica e il rapido tempo di risposta. Tuttavia, questo design ad esposizione diretta implica che le sue prestazioni e la sua sicurezza dipendono in modo critico da un ambiente operativo pulito e non pericoloso.

L'Anatomia delle Prestazioni

Comprendere come è costruito un elemento riscaldante a serpentina aperta rivela perché si comporta in quel modo. Le sue caratteristiche sono il risultato diretto del suo design minimalista e funzionale.

L'Elemento Riscaldante: Le Bobine di Resistenza

Il cuore del riscaldatore è la serpentina stessa. È realizzata con leghe speciali come NiCr o FeCrAl, scelte per la loro capacità di resistere alle alte temperature e all'ossidazione, fornendo al contempo la resistenza elettrica necessaria per generare calore.

La specifica lega, il calibro del filo (diametro) e le dimensioni della serpentina sono ingegnerizzati con cura per ottenere la potenza in watt desiderata a una tensione specifica.

La Struttura di Supporto: Gli Isolatori

La serpentina alimentata non può toccare alcuna superficie conduttiva. È sospesa all'interno di un telaio utilizzando isolatori in ceramica o mica.

Questi materiali sono eccellenti isolanti elettrici e sono in grado di sopportare le alte temperature operative della serpentina senza degradarsi, garantendo sia la sicurezza che l'integrità strutturale.

Il Principio: Trasferimento Diretto di Calore

La caratteristica distintiva di un elemento riscaldante a serpentina aperta è l'esposizione diretta dell'elemento riscaldante al mezzo (solitamente aria).

A differenza degli elementi riscaldanti guainati dove l'energia deve prima condurre attraverso un tubo esterno e un isolamento, qui il calore viene irradiato direttamente dalla superficie della serpentina nell'aria che passa, consentendo la massima efficienza.

Caratteristiche Operative Chiave

Il design di un elemento riscaldante a serpentina aperta si traduce direttamente in un insieme distinto di vantaggi prestazionali che lo rendono la scelta ideale per applicazioni specifiche.

Efficienza Termica Senza Pari

Poiché non vi è alcuna guaina o materiale intermedio da riscaldare prima, quasi tutta l'energia elettrica viene convertita direttamente in calore utile nel flusso d'aria. Ciò si traduce in uno spreco minimo di energia e costi operativi inferiori.

Risposta Estremamente Rapida

La bassa massa termica del sottile filo della serpentina gli consente di raggiungere la temperatura operativa quasi istantaneamente quando viene applicata l'alimentazione. Si raffredda anche molto rapidamente quando l'alimentazione viene interrotta, rendendo questi riscaldatori ideali per applicazioni che richiedono un controllo della temperatura preciso e rapido.

Minima Ostruzione al Flusso d'Aria

La struttura "aperta" del gruppo serpentina presenta una resistenza molto bassa al flusso d'aria. Questa bassa caduta di pressione è un vantaggio critico nei sistemi HVAC, negli elementi riscaldanti a condotto e negli essiccatori industriali dove mantenere un alto volume e velocità dell'aria è essenziale per le prestazioni.

Comprendere i Compromessi

Lo stesso design che fornisce un'efficienza così elevata introduce anche limitazioni specifiche che devono essere rispettate. Ignorarle può portare a un guasto prematuro e a rischi per la sicurezza.

Sensibilità ai Contaminanti

Le serpentine esposte sono vulnerabili. Se il flusso d'aria contiene polvere, umidità o vapori corrosivi, questi contaminanti possono accumularsi sull'elemento caldo. Ciò può creare punti caldi, causare il degrado dell'elemento o portare a un cortocircuito elettrico.

Per questo motivo, gli elementi riscaldanti a serpentina aperta sono adatti solo per applicazioni ad aria pulita.

Potenziale Pericolo Elettrico

Poiché gli elementi riscaldanti sono elettricamente attivi ed esposti, la sicurezza è fondamentale. L'intero gruppo riscaldante deve essere installato all'interno di un involucro adeguatamente messo a terra con interblocchi di sicurezza (ad esempio, sui pannelli di accesso) per prevenire il contatto umano accidentale e il rischio di scosse elettriche.

Rischio di Cedimento dell'Elemento

Nel corso di centinaia di cicli di riscaldamento, il filo di resistenza può allungarsi lentamente o "cedere" sotto il proprio peso, specialmente nelle applicazioni montate orizzontalmente. Una progettazione corretta include punti di supporto sufficienti per mitigare ciò, ma se si verifica un cedimento, può causare il contatto tra le serpentine, provocando un cortocircuito e un guasto immediato.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di riscaldamento corretta richiede di bilanciare efficienza, durata e sicurezza rispetto alle esigenze del progetto.

- Se la tua priorità è il riscaldamento rapido e preciso in un sistema ad aria pulita (come HVAC o essiccazione di processo): Un elemento riscaldante a serpentina aperta è la scelta più efficiente e reattiva disponibile.

- Se la tua priorità è la durata in un ambiente polveroso, umido o leggermente corrosivo: Un elemento riscaldante guainato o tubolare è l'opzione più sicura, poiché protegge l'elemento dalla contaminazione.

- Se la tua priorità è la sicurezza in un'unità facilmente accessibile: Devi assicurarti che qualsiasi elemento riscaldante a serpentina aperta sia installato all'interno di un involucro robusto e interbloccato per eliminare qualsiasi rischio di contatto accidentale.

Comprendendo queste caratteristiche fondamentali e i compromessi, puoi determinare con sicurezza se l'efficienza di un elemento riscaldante a serpentina aperta soddisfa le esigenze e i vincoli specifici del tuo sistema.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Efficienza Termica | Elevata grazie al trasferimento diretto del calore, minimizzando lo spreco di energia. |

| Tempo di Risposta | Estremamente rapido, con rapido riscaldamento e raffreddamento per un controllo preciso. |

| Ostruzione al Flusso d'Aria | Bassa caduta di pressione, ideale per sistemi d'aria ad alto volume. |

| Sensibilità | Vulnerabile a contaminanti come polvere e umidità; richiede ambienti puliti. |

| Sicurezza | Necessita di una corretta messa a terra e interblocchi di sicurezza per prevenire pericoli elettrici. |

| Cedimento dell'Elemento | Rischio di allungamento del filo nel tempo, che potrebbe causare cortocircuiti. |

Hai bisogno di una soluzione di riscaldamento affidabile per il tuo laboratorio? KINTEK è specializzata in forni ad alta temperatura avanzati, inclusi design personalizzati per soddisfare le tue esigenze uniche. Con la nostra esperienza in R&S e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono soluzioni precise per applicazioni ad aria pulita, migliorando efficienza e sicurezza. Contattaci oggi per discutere come possiamo supportare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque