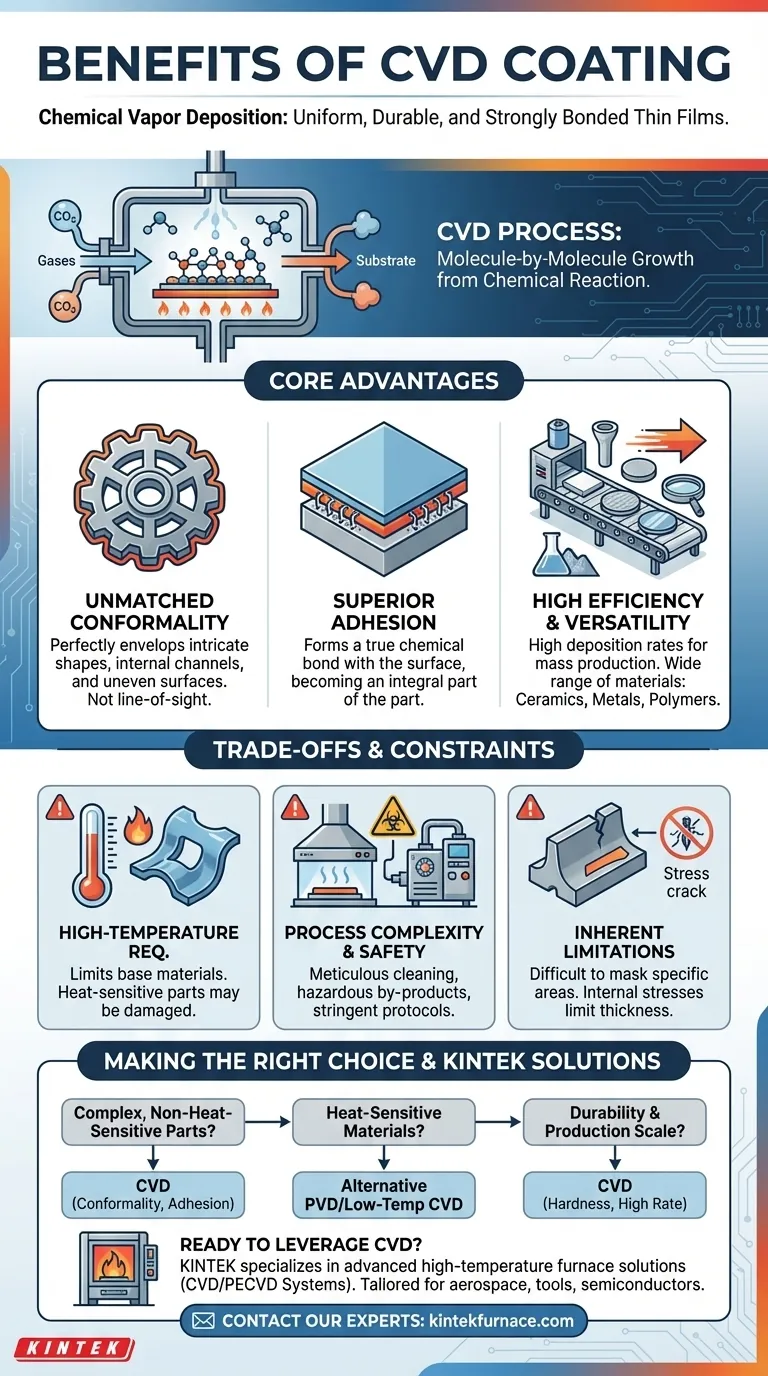

Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo progettato per produrre film sottili altamente uniformi, durevoli e con legami forti. I suoi vantaggi principali includono una conformità senza pari su superfici complesse, un'adesione superiore al materiale di base e elevate velocità di deposizione adatte alla produzione di massa, consentendo l'applicazione di una gamma diversificata di materiali, dalle ceramiche ai metalli.

Il vantaggio distintivo della CVD risiede nel suo metodo basato su reazioni chimiche. A differenza dei processi a linea di vista, la CVD "fa crescere" un rivestimento molecola per molecola, permettendogli di avvolgere perfettamente forme intricate e di formare un potente legame chimico con la superficie.

Come la CVD fornisce proprietà di rivestimento superiori

I vantaggi della CVD sono il risultato diretto del suo meccanismo di deposizione unico. Il processo prevede l'introduzione di gas precursori in una camera, che quindi reagiscono e si decompongono su un substrato riscaldato per formare il film solido desiderato.

Conformità senza pari su geometrie complesse

Poiché la CVD si basa su una reazione chimica gassosa, non è un processo a "linea di vista" come la deposizione fisica da vapore (PVD). I gas precursori fluiscono attorno e all'interno di ogni caratteristica di un componente.

Ciò consente al rivestimento di formarsi con un'uniformità eccezionale, o conformità, su parti con forme intricate, canali interni o superfici irregolari.

Adesione superiore tramite legame chimico

Le alte temperature utilizzate in un tipico processo CVD facilitano una reazione chimica non solo tra i gas, ma anche con il substrato stesso.

Questo crea un vero e proprio legame chimico all'interfaccia tra il rivestimento e il pezzo. Il risultato è un'adesione superiore, in cui il rivestimento diventa parte integrante della superficie piuttosto che un semplice strato appoggiato sopra.

Alta efficienza e versatilità dei materiali

I processi CVD possono spesso raggiungere velocità di deposizione più elevate rispetto ad altri metodi, rendendoli altamente efficienti ed economici per gli ambienti di produzione di massa.

Inoltre, la tecnologia è straordinariamente versatile. Può essere utilizzata per depositare una vasta gamma di materiali, incluse ceramiche dure per utensili, metalli puri per semiconduttori e polimeri avanzati per l'ottica.

Comprendere i compromessi e i vincoli

Sebbene potente, il processo CVD presenta requisiti e limitazioni specifici che è fondamentale comprendere quando lo si valuta per la propria applicazione.

Il requisito di alta temperatura

I processi CVD tradizionali operano a temperature elevate, spesso sotto vuoto. Questo calore è necessario per guidare la reazione chimica.

Questo requisito fondamentale limita i tipi di materiali di base che possono essere rivestiti. I substrati sensibili al calore, come molte plastiche o alcune leghe metalliche, possono essere danneggiati o deformati dal processo.

Complessità del processo e sicurezza

Un rivestimento CVD di successo richiede che la superficie del substrato sia meticolosamente pulita da tutti i contaminanti prima dell'inizio del processo.

Inoltre, le reazioni chimiche possono produrre sottoprodotti tossici o pericolosi. Ciò richiede protocolli di sicurezza rigorosi, attrezzature complesse e sistemi robusti di gestione dei rifiuti, il che può aumentare i costi operativi.

Limitazioni intrinseche del processo

A causa della natura della reazione in fase gassosa, può essere difficile mascherare aree specifiche di un pezzo che non si desidera rivestire.

Inoltre, possono accumularsi tensioni interne all'interno del film in crescita, il che spesso limita lo spessore pratico massimo del rivestimento.

Fare la scelta giusta per la tua applicazione

La scelta della tecnologia di rivestimento corretta dipende interamente dalle esigenze specifiche del tuo componente e dagli obiettivi di produzione.

- Se la tua attenzione principale è rivestire parti complesse e non sensibili al calore: La CVD è una scelta eccezionale grazie alla sua conformità senza pari e all'adesione chimicamente legata.

- Se la tua attenzione principale è rivestire materiali sensibili al calore: Devi esplorare alternative a temperatura più bassa come PVD o varianti CVD specializzate sviluppate per substrati come le plastiche.

- Se la tua attenzione principale è la durata e la scala di produzione: La capacità della CVD di formare rivestimenti duri e resistenti all'usura con elevate velocità di deposizione la rende una scelta privilegiata per settori che vanno dall'aerospaziale alla produzione di utensili.

In definitiva, la scelta di un rivestimento è una decisione ingegneristica che bilancia le proprietà ideali con i vincoli pratici del processo.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Conformità senza pari | Riveste forme complesse, canali interni e superfici irregolari con uniformità eccezionale. |

| Adesione superiore | Forma un potente legame chimico con il substrato per prestazioni integrali e durature. |

| Elevate velocità di deposizione | Processo efficiente adatto ad ambienti di produzione di massa. |

| Versatilità dei materiali | Deposita una vasta gamma di materiali, da ceramiche dure a metalli puri e polimeri. |

Pronto a sfruttare la potenza della CVD per i tuoi componenti?

KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i nostri robusti sistemi CVD/PECVD. Sfruttando una R&S eccezionale e la produzione interna, forniamo l'ambiente di trattamento termico preciso richiesto per un rivestimento CVD di successo.

I nostri sistemi sono progettati per settori che richiedono prestazioni di rivestimento superiori, come l'aerospaziale, la produzione di utensili e i semiconduttori. Con solide capacità di personalizzazione approfondita, possiamo adattare una soluzione di forno alle tue esigenze di processo uniche, garantendo qualità del rivestimento, adesione ed efficienza ottimali.

Contatta oggi i nostri esperti per discutere come un sistema KINTEK CVD può migliorare le tue capacità produttive e fornire le prestazioni di rivestimento che i tuoi componenti richiedono.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come un forno tubolare CVD raggiunge un'elevata purezza nella preparazione dei mezzi di gate? Domina il Controllo di Precisione per Film Impeccabili

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Quali opzioni di personalizzazione sono disponibili per i forni tubolari CVD? Personalizzate il vostro sistema per una sintesi di materiali superiore

- In che modo l'integrazione dei forni a tubo CVD con altre tecnologie può giovare alla fabbricazione dei dispositivi? Sbloccare processi ibridi avanzati

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati