Alla base, la fusione a induzione sotto vuoto (VIM) offre tre vantaggi critici per la produzione di superleghe: un ambiente di fusione ultra-puro, un controllo chimico preciso sugli elementi reattivi e un'eccezionale uniformità di composizione. Questa combinazione è ciò che consente la creazione di materiali ad alte prestazioni in grado di sopportare condizioni di servizio estreme dove le leghe convenzionali fuse all'aria fallirebbero.

La fusione a induzione sotto vuoto non è semplicemente una tecnica di fusione; è un processo di raffinazione fondamentale. Creando un vuoto controllato, elimina la contaminazione atmosferica che degrada le superleghe, consentendo la progettazione e la produzione di materiali con resistenza, purezza e resistenza alla temperatura superiori.

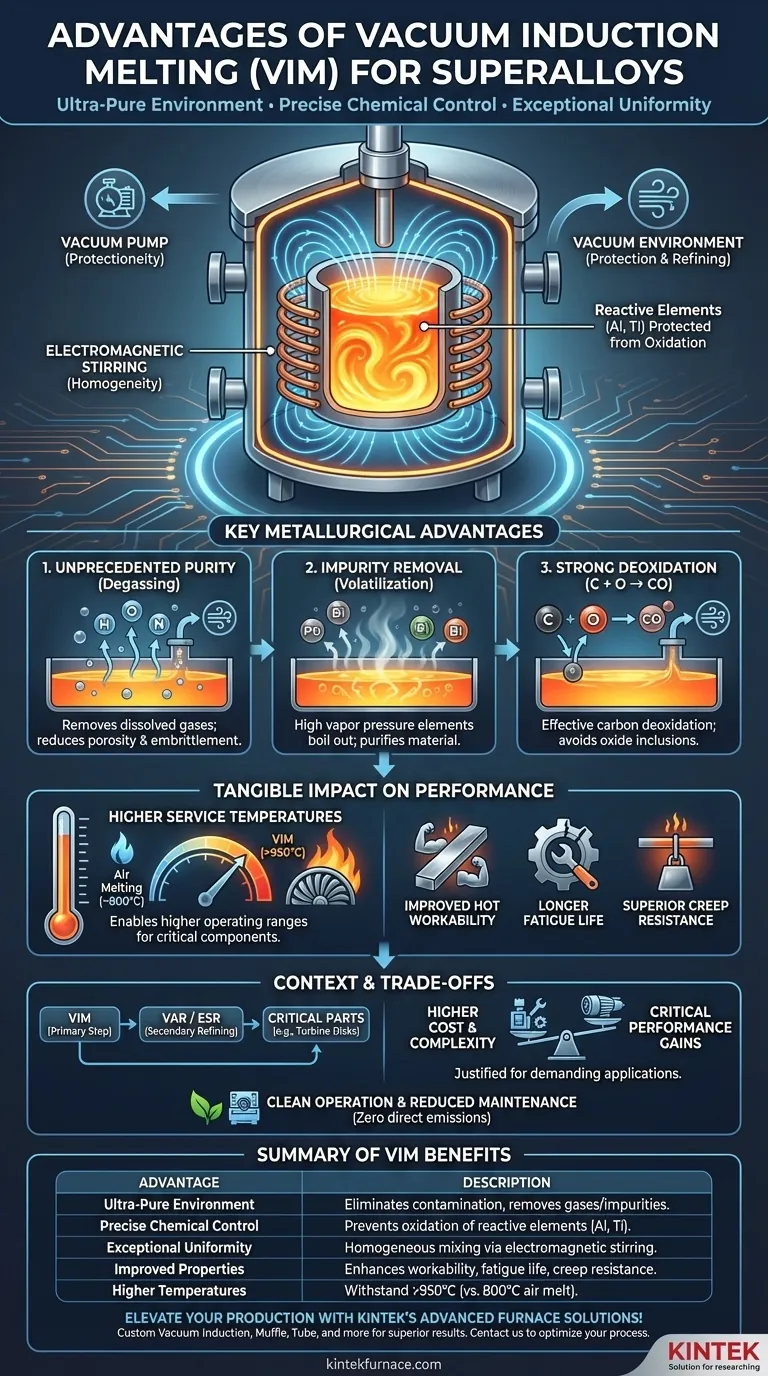

Il Principio Fondamentale: Un Ambiente di Fusione Controllato

L'efficacia della tecnologia VIM deriva dal posizionamento di un forno a induzione standard all'interno di una camera sigillata e evacuata. Questo semplice concetto cambia fondamentalmente il processo di fusione da un'esposizione a una protezione e raffinazione.

Perché il Vuoto è Essenziale

Le superleghe derivano la loro incredibile resistenza alle alte temperature da elementi reattivi, principalmente alluminio (Al) e titanio (Ti). Quando fusi all'aria, questi elementi vitali si ossidano rapidamente, formando inclusioni che compromettono l'integrità e le proprietà meccaniche della lega.

L'ambiente sottovuoto impedisce questa ossidazione. Rimuovendo ossigeno e azoto, il VIM assicura che questi elementi reattivi rimangano nella soluzione metallica per svolgere la loro funzione di rafforzamento prevista.

Come l'Induzione Aiuta il Processo

Il forno a induzione stesso genera un campo elettromagnetico che riscalda e agita il metallo fuso. Questa agitazione elettromagnetica è cruciale, in quanto assicura che tutte le aggiunte di lega siano distribuite perfettamente in modo uniforme in tutto il fuso. Il risultato è una lega completamente omogenea con proprietà consistenti dall'alto verso il basso.

Principali Vantaggi Metallurgici

L'ambiente VIM controllato offre una serie di vantaggi distinti che si traducono direttamente in superleghe di qualità superiore.

Raggiungimento di una Purezza Senza Precedenti

Il vuoto estrae attivamente i gas disciolti come idrogeno, ossigeno e azoto dal metallo fuso. Questo processo di degassaggio riduce drasticamente il potenziale di porosità e infragilimento legati ai gas, portando a un prodotto finale più pulito e affidabile.

Rimozione delle Impurità Nocive

Molti elementi traccia dannosi, come piombo e bismuto, hanno un'alta pressione di vapore. Sotto vuoto, questi elementi evaporeranno letteralmente dalla superlega fusa e vengono rimossi dal sistema del vuoto. Questo effetto di volatilizzazione è un potente meccanismo di purificazione unico della lavorazione sotto vuoto.

Forte Capacità di Deossidazione

Il VIM facilita una reazione di deossidazione del carbonio altamente efficace. Nel vuoto, il carbonio si combina facilmente con qualsiasi ossigeno residuo nel fuso per formare gas monossido di carbonio (CO), che viene poi pompato via. Questo è molto più efficace dell'uso di deossidanti metallici, che possono lasciare inclusioni di ossido indesiderabili.

Comprendere i Compromessi

Sebbene potente, il VIM è uno strumento specifico con il suo contesto. Comprendere il suo ruolo e i suoi limiti è fondamentale per usarlo efficacemente.

Spesso un Passo di Fusione Primario

Per le applicazioni più esigenti, come i componenti rotanti dei motori a reazione, il VIM è il primo passo cruciale in un processo a più stadi. L'"elettrodo" creato dal VIM viene spesso rifuso utilizzando processi secondari come la Rifusione ad Arco Sotto Vuoto (VAR) o la Rifusione a Scoria Elettrica (ESR) per ottenere una purezza ancora maggiore e una struttura del grano ottimizzata.

Maggiore Complessità e Costo

L'utilizzo di un forno sotto vuoto è intrinsecamente più complesso e costoso rispetto alla fusione all'aria. L'attrezzatura, la manutenzione dei sistemi di vuoto e i tempi di ciclo più lunghi contribuiscono a un prezzo più elevato per i materiali prodotti con VIM. Questo costo è giustificato dagli immensi guadagni di prestazioni richiesti per le applicazioni critiche.

Vantaggi Ambientali e di Manutenzione

I moderni forni VIM sono sistemi a funzionamento pulito con zero emissioni dirette, in linea con gli obiettivi di sostenibilità. I loro design, che spesso incorporano sistemi di raffreddamento ad acqua distillata, minimizzano anche la manutenzione prevenendo la formazione di incrostazioni e garantendo alta affidabilità.

L'Impatto Tangibile sulle Prestazioni delle Superleghe

I vantaggi metallurgici del VIM non sono solo teorici; producono miglioramenti drammatici nel materiale finale.

Abilitazione di Temperature di Servizio Più Elevate

Consentendo concentrazioni più elevate di elementi di lega reattivi e producendo un metallo base più pulito, la fusione sotto vuoto è stata direttamente responsabile dell'aumento della capacità delle superleghe. Ad esempio, ha aumentato la temperatura massima di servizio delle superleghe lavorate da circa 800°C a oltre 950°C.

Miglioramento delle Proprietà Meccaniche

La combinazione di alta purezza, basso contenuto di gas e omogeneità chimica porta a proprietà meccaniche superiori in tutti gli aspetti. Le superleghe lavorate con VIM mostrano una migliore lavorabilità a caldo, una maggiore durata a fatica e una resistenza allo scorrimento significativamente migliorata ad alte temperature.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è produrre parti rotanti critiche (ad esempio, dischi di turbina): VIM è il punto di partenza non negoziabile per raggiungere la purezza e l'affidabilità necessarie.

- Se il tuo obiettivo principale è sviluppare nuove e avanzate composizioni di lega: VIM fornisce l'ambiente incontaminato e controllato essenziale per una ricerca e sviluppo accurati.

- Se il tuo obiettivo principale è migliorare le prestazioni di una lega esistente: Il passaggio dalla fusione all'aria al VIM è uno dei modi più efficaci per elevare la sua capacità di temperatura e l'integrità meccanica.

In definitiva, la fusione a induzione sotto vuoto è la tecnologia fondamentale che rende possibili i moderni motori a reazione, le turbine di potenza e altri sistemi ad alte prestazioni.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Ambiente di Fusione Ultra-Puro | Elimina la contaminazione atmosferica, rimuove i gas disciolti e le impurità per leghe più pulite. |

| Controllo Chimico Preciso | Previene l'ossidazione di elementi reattivi come Al e Ti, garantendo una composizione accurata della lega. |

| Eccezionale Uniformità di Composizione | L'agitazione elettromagnetica fornisce una miscelazione omogenea per proprietà consistenti in tutto il fuso. |

| Migliori Proprietà Meccaniche | Migliora la lavorabilità a caldo, la vita a fatica e la resistenza allo scorrimento ad alte temperature. |

| Temperature di Servizio Più Elevate | Permette alle superleghe di sopportare temperature oltre i 950°C, rispetto agli 800°C con la fusione all'aria. |

Eleva la tua produzione di superleghe con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni a induzione sotto vuoto e altri sistemi come Forni a Muffola, Tubo, Rotativi, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. Le nostre capacità di personalizzazione profonda garantiscono soluzioni precise per le tue esigenze sperimentali uniche, offrendo purezza, prestazioni e affidabilità superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e ottenere risultati innovativi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche