Il vantaggio fondamentale del trattamento termico sotto vuoto è la sua capacità di produrre componenti eccezionalmente puliti con proprietà meccaniche superiori eliminando la contaminazione atmosferica durante il processo. Rimuovendo aria e altri gas dal forno, il trattamento previene l'ossidazione, la decarburazione e altre reazioni superficiali che possono compromettere l'integrità e le prestazioni dei componenti metallici.

Il valore fondamentale del trattamento termico sotto vuoto non è solo prevenire reazioni negative, ma consentire un livello di controllo del processo irraggiungibile con i metodi convenzionali. Questa precisione si traduce direttamente in una maggiore qualità dei pezzi, prestazioni migliorate e una ridotta necessità di costose post-lavorazioni.

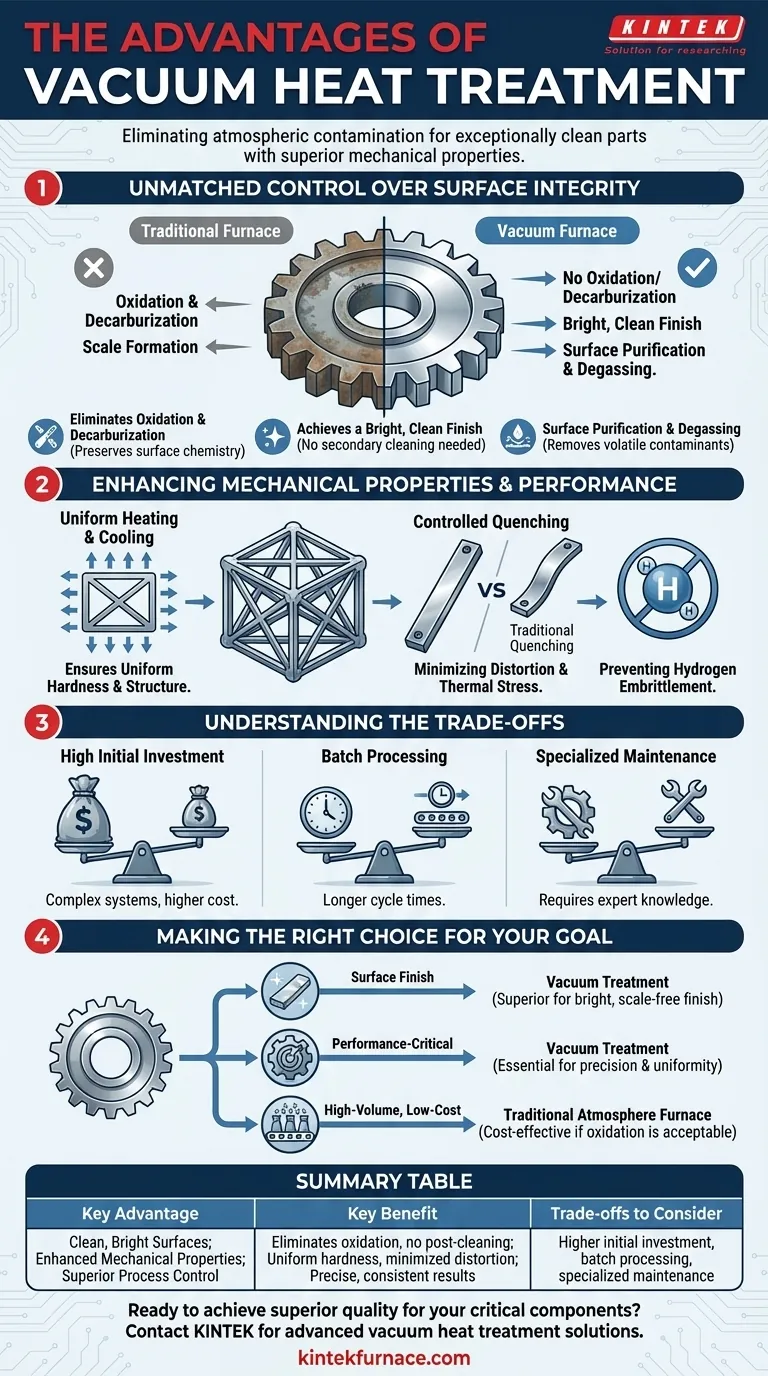

Controllo Ineguagliabile sull'Integrità Superficiale

Il beneficio più visibile del trattamento termico sotto vuoto è il suo effetto sulla superficie del pezzo. Operare in un vuoto quasi perfetto cambia fondamentalmente il modo in cui il metallo risponde alle alte temperature.

Eliminazione di Ossidazione e Decarburazione

In un forno tradizionale, l'ossigeno presente nell'aria reagisce con la superficie metallica calda, formando uno strato di scaglia di ossido. Questo processo può anche portare alla decarburazione, dove il carbonio viene perso dalla superficie dell'acciaio, ammorbidendola.

Un ambiente sottovuoto è virtualmente privo di ossigeno, prevenendo completamente l'ossidazione e la decarburazione. Ciò preserva la chimica superficiale intrinseca e l'integrità del materiale.

Ottenere una Finitura Brillante e Pulita

Poiché non si forma scaglia, i pezzi escono da un forno a vuoto con una superficie brillante, pulita e spesso lucida.

Ciò elimina la necessità di operazioni di pulizia secondarie come la sabbiatura, il decapaggio chimico o la molatura, il che consente di risparmiare tempo, ridurre i costi ed evitare ulteriori stress meccanici sul pezzo.

Purificazione Superficiale e Degasaggio

Il vuoto non solo previene la contaminazione, ma può anche pulire attivamente il pezzo. Sotto vuoto, i contaminanti volatili e i gas intrappolati sulla o all'interno della superficie del materiale vengono estratti e rimossi.

Questo effetto di degasaggio si traduce in una superficie metallurgicamente più pura, fondamentale per applicazioni che richiedono legami forti, come la brasatura o la saldatura.

Miglioramento delle Proprietà Meccaniche e delle Prestazioni

Il controllo sull'ambiente del forno si traduce direttamente nel controllo sulle proprietà finali del materiale. Ciò assicura che i pezzi non siano solo puliti, ma che funzionino al loro massimo potenziale.

Garantire Uniformità di Durezza e Struttura

I forni a vuoto forniscono un riscaldamento e un raffreddamento estremamente uniformi. Senza correnti d'aria che creano punti caldi o freddi, l'intero pezzo raggiunge la temperatura target alla stessa velocità.

Questa uniformità è fondamentale per ottenere strutture metallurgiche coerenti e una durezza prevedibile su tutto il componente, dalle sezioni sottili a quelle più spesse.

Minimizzare Distorsione e Stress Termico

Il raffreddamento controllato, spesso utilizzando lo spegnimento a gas inerte ad alta pressione all'interno della camera a vuoto, consente uno spegnimento più uniforme e meno severo rispetto all'olio o all'acqua.

Ciò riduce drasticamente lo stress termico e minimizza la distorsione o l'incurvamento, assicurando che i pezzi mantengano la loro precisione dimensionale. Ciò è particolarmente vitale per componenti complessi o ad alta precisione.

Prevenzione dell'Infragilimento da Idrogeno

Certi processi possono introdurre idrogeno nella struttura di un metallo, facendolo diventare fragile e portandolo a cedimenti sotto sforzo.

Il trattamento termico sotto vuoto crea un ambiente privo di idrogeno, prevenendo efficacemente l'infragilimento da idrogeno e assicurando che la duttilità e la tenacità del materiale siano preservate.

Comprendere i Compromessi

Sebbene i vantaggi siano significativi, il trattamento termico sotto vuoto non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti.

Elevato Investimento di Capitale Iniziale

I forni a vuoto sono sistemi complessi che rappresentano un investimento iniziale significativamente più elevato rispetto ai forni convenzionali ad atmosfera o ad aria. Il costo della camera, dei sistemi di pompaggio e della strumentazione di controllo è considerevole.

Lavorazione a Lotti e Tempi Ciclo

Il trattamento termico sotto vuoto è intrinsecamente un processo a lotti. Il carico dei pezzi, l'evacuazione della camera al livello di vuoto richiesto, l'elaborazione e il raffreddamento possono comportare tempi ciclo complessivi più lunghi rispetto alle operazioni di forni continui.

Requisiti di Manutenzione Specializzati

Le pompe ad alto vuoto, le guarnizioni e i sistemi di controllo avanzati richiedono conoscenze specializzate per il funzionamento e la manutenzione. Mantenere il sistema a tenuta stagna e calibrato è fondamentale per ottenere risultati coerenti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di trattamento termico appropriato dipende interamente dai requisiti specifici del tuo progetto in termini di costo, qualità e prestazioni.

- Se la tua attenzione principale è la finitura superficiale e la pulizia dei componenti: Il trattamento sotto vuoto è la scelta superiore per i pezzi che richiedono una finitura brillante e priva di scaglie senza post-lavorazione.

- Se la tua attenzione principale sono i componenti critici per le prestazioni: Il controllo del processo, l'uniformità e la distorsione ridotta del trattamento sotto vuoto sono essenziali per applicazioni aerospaziali, mediche o di utensili ad alte prestazioni.

- Se la tua attenzione principale è la produzione ad alto volume e a basso costo: Un forno ad atmosfera tradizionale potrebbe essere più economico per i componenti per i quali l'ossidazione superficiale è accettabile o facilmente rimovibile.

In definitiva, l'adozione del trattamento termico sotto vuoto è un investimento nel controllo del processo, nella ripetibilità e nella qualità finale dei tuoi componenti più critici.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio Chiave |

|---|---|

| Superfici Pulite e Brillanti | Elimina ossidazione e decarburazione; nessuna pulizia successiva necessaria. |

| Proprietà Meccaniche Migliorate | Durezza uniforme, distorsione minimizzata e prevenzione dell'infragilimento da idrogeno. |

| Controllo di Processo Superiore | Riscaldamento e raffreddamento precisi e uniformi per risultati coerenti e di alta qualità. |

| Compromessi da Considerare | Investimento iniziale più elevato, lavorazione a lotti e manutenzione specializzata. |

Pronto a ottenere una qualità superiore per i tuoi componenti critici?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici come il tuo.

Contattaci oggi stesso per discutere come le nostre soluzioni di trattamento termico sotto vuoto possono migliorare le prestazioni dei tuoi componenti e ottimizzare la tua produzione.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori