Per ingegneri e scienziati che lavorano ai limiti delle prestazioni, la ricottura sotto vuoto è un processo critico di condizionamento dei materiali, non solo una fase di pulizia. Altera fondamentalmente l'acciaio inossidabile a livello molecolare per risolvere due problemi principali: riduce drasticamente il degassamento di idrogeno per consentire pressioni di ultra-alto vuoto e minimizza la permeabilità magnetica del materiale per l'uso in esperimenti altamente sensibili.

La ricottura sotto vuoto non riguarda la pulizia della superficie di un componente; è un processo termico che rimuove i gas intrappolati dalla massa del metallo stesso e ripristina le sue proprietà magnetiche, trasformando l'acciaio inossidabile standard in un materiale adatto per ambienti estremi.

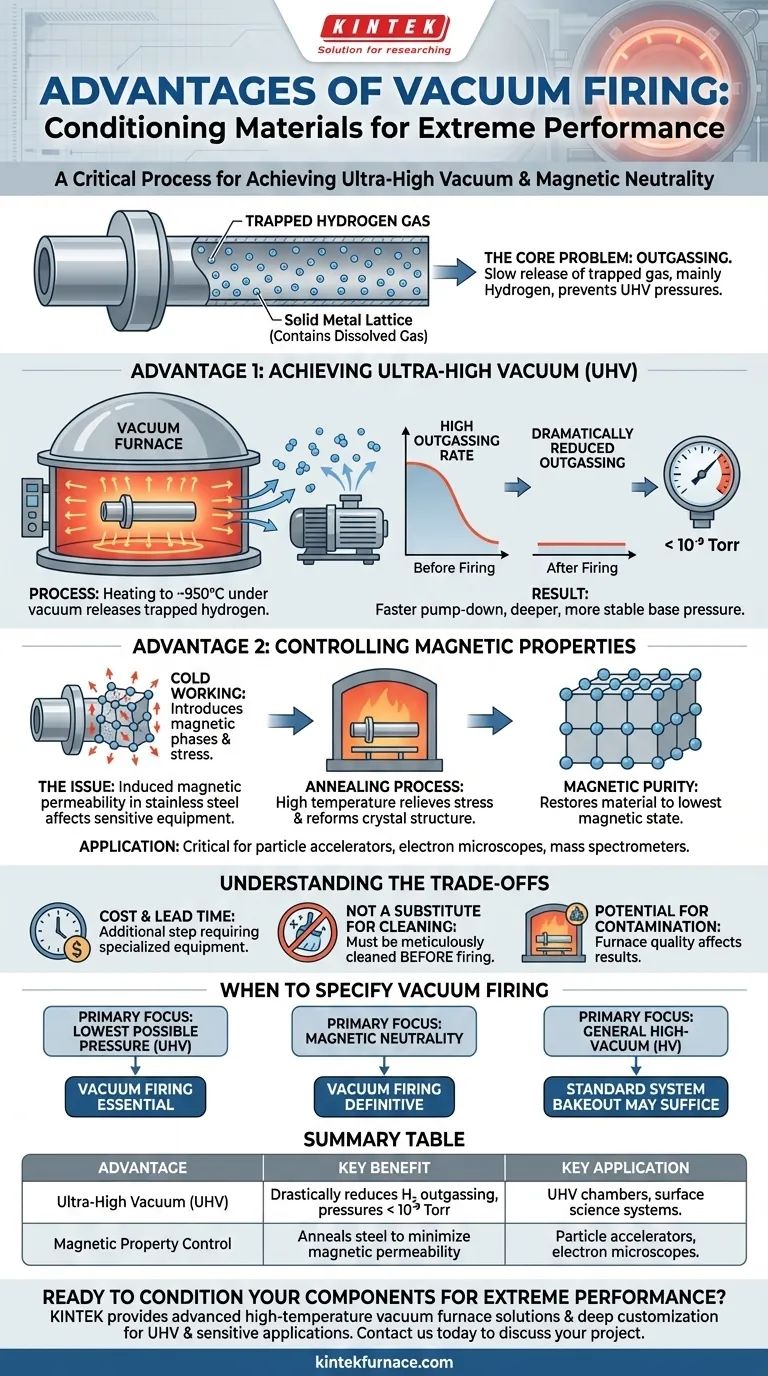

Il Problema Principale: Gas Intrappolato nel Tuo Metallo

Per comprendere i benefici della ricottura sotto vuoto, devi prima capire che il metallo solido non è veramente solido. Contiene vaste quantità di atomi di gas disciolti, principalmente idrogeno, intrappolati all'interno del suo reticolo cristallino durante la produzione.

Cos'è il Degassamento?

Il degassamento è il lento rilascio di queste molecole di gas intrappolate dalla massa di un materiale nell'ambiente sottovuoto. Questo processo è il fattore più importante che impedisce a una camera a vuoto di raggiungere la sua pressione base più bassa possibile.

Perché l'Idrogeno è il Principale Colpevole

Nell'acciaio inossidabile, l'idrogeno è il principale responsabile. I suoi atomi sono incredibilmente piccoli, il che consente loro di diffondersi attraverso la struttura del metallo con relativa facilità. Quando si pompa una camera, questo idrogeno intrappolato fuoriesce lentamente, aggiungendo costantemente molecole di gas che le pompe devono lavorare per rimuovere.

Vantaggio 1: Ottenere Ultra-Alto Vuoto (UHV)

La ragione principale per ricuocere i componenti sotto vuoto è combattere il degassamento di idrogeno e raggiungere pressioni nel range di ultra-alto vuoto (sotto 10⁻⁹ Torr).

Come Funziona la Ricottura Sotto Vuoto

Il processo prevede il posizionamento di componenti puliti in un forno a vuoto, che viene quindi riscaldato a una temperatura elevata (tipicamente ~950°C per l'acciaio inossidabile austenitico) mentre è sotto vuoto. Questo calore fornisce agli atomi di idrogeno intrappolati l'energia di cui hanno bisogno per liberarsi dal reticolo metallico e diffondere verso la superficie, dove il vuoto circostante li allontana permanentemente.

Il Risultato: Degassamento Drasticamente Ridotto

Dopo il raffreddamento, il componente contiene significativamente meno idrogeno disciolto. Quando questa parte viene successivamente installata nel tuo sistema a vuoto, il suo tasso di degassamento sarà di ordini di grandezza inferiore. Ciò consente alle tue pompe di raggiungere una pressione base molto più profonda e stabile di quanto sarebbe altrimenti possibile.

Vantaggio 2: Controllo delle Proprietà Magnetiche

Per alcune applicazioni scientifiche, anche la minima quantità di magnetismo nell'acciaio inossidabile "non magnetico" può essere un problema importante. La ricottura sotto vuoto risolve questo problema agendo come un processo di ricottura ad alta purezza.

Il Problema della Permeabilità Magnetica

La permeabilità magnetica è una misura di quanto facilmente un materiale può supportare la formazione di un campo magnetico. Sebbene gli acciai inossidabili austenitici (come 304L o 316L) siano in gran parte non magnetici, possono diventare leggermente magnetici se sottoposti a lavorazione a freddo, come lavorazione meccanica, piegatura o formatura. Ciò introduce stress nel materiale, creando fasi magnetiche.

Ricottura per la Purezza Magnetica

Le alte temperature della ricottura sotto vuoto ricuociono l'acciaio. Questo processo allevia le sollecitazioni interne causate dalla lavorazione a freddo e consente alla struttura cristallina del materiale di riformarsi. Ciò elimina efficacemente le fasi magnetiche indotte dalla deformazione, riducendo la permeabilità magnetica del materiale al suo stato più basso possibile.

Applicazioni in Cui Questo è Importante

Questo è fondamentale per apparecchiature come acceleratori di particelle, microscopi elettronici e spettrometri di massa, dove i fasci di particelle cariche possono essere deviati anche da campi magnetici minimi e dispersi. L'uso di componenti ricotti sotto vuoto garantisce che l'ambiente magnetico sia il più neutro possibile.

Comprendere i Compromessi

La ricottura sotto vuoto è una soluzione potente, ma non è priva di considerazioni. È una scelta ingegneristica specializzata e deliberata.

Costo e Tempi di Consegna

La ricottura sotto vuoto è una fase di produzione aggiuntiva che richiede attrezzature e competenze specializzate. Ciò aggiunge sia costi che tempi di consegna a un progetto rispetto all'utilizzo di componenti direttamente dopo la lavorazione.

Non un Sostituto per una Corretta Pulizia

La ricottura sotto vuoto è un trattamento di materiale in massa, non un processo di pulizia superficiale. Non rimuoverà oli superficiali, particolato o altri contaminanti. Infatti, le parti devono essere meticolosamente pulite prima di essere collocate nel forno per evitare di cuocere i contaminanti sulla superficie.

Potenziale di Contaminazione

Il processo è buono solo quanto il forno in cui viene eseguito. Se il forno a vuoto stesso non è pulito o presenta perdite, può potenzialmente introdurre contaminazione nelle parti, vanificando lo scopo della procedura.

Quando Specificare la Ricottura Sotto Vuoto

La tua decisione dovrebbe essere interamente guidata dai requisiti di prestazione del tuo sistema.

- Se il tuo obiettivo principale è raggiungere la pressione più bassa possibile (UHV): La ricottura sotto vuoto è essenziale per minimizzare il degassamento di idrogeno dai tuoi componenti in acciaio inossidabile.

- Se il tuo obiettivo principale è la neutralità magnetica: La ricottura sotto vuoto è il metodo definitivo per ridurre la permeabilità magnetica dell'acciaio inossidabile austenitico lavorato a freddo per strumenti sensibili.

- Se il tuo obiettivo principale è un alto vuoto generale (HV): Per sistemi meno esigenti (sopra 10⁻⁸ Torr), una cottura in situ standard del sistema può essere sufficiente per gestire il degassamento senza la necessità di componenti pre-ricotti.

Questo processo è il modo in cui si prende un materiale industriale standard e lo si condiziona per straordinarie applicazioni scientifiche e tecniche.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave | Applicazione Chiave |

|---|---|---|

| Ultra-Alto Vuoto (UHV) | Riduce drasticamente il degassamento di idrogeno, consentendo pressioni inferiori a 10⁻⁹ Torr. | Camere UHV, sistemi di scienza delle superfici. |

| Controllo delle Proprietà Magnetiche | Ricuoce l'acciaio per minimizzare la permeabilità magnetica per la neutralità magnetica. | Acceleratori di particelle, microscopi elettronici, spettrometri di massa. |

Pronto a Condizionare i Tuoi Componenti per Prestazioni Estreme?

Sfruttando eccezionali attività di R&S e produzione interna, KINTEK fornisce soluzioni avanzate di forni a vuoto ad alta temperatura per UHV e applicazioni sensibili. La nostra linea di prodotti, inclusi Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici, come processi specializzati di ricottura sotto vuoto.

Contattaci oggi per discutere come i nostri forni a vuoto possono aiutarti a raggiungere l'ultra-alto vuoto e la purezza magnetica per i tuoi progetti più critici.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi