Il vetro borosilicato ad alta resistenza funge da interfaccia critica tra le condizioni interne estreme di lavorazione e l'ambiente esterno nei dispositivi di sinterizzazione ad alta temperatura. Fornisce un involucro robusto e a tenuta d'aria che isola i punti di connessione sensibili dal calore intenso del corpo del forno.

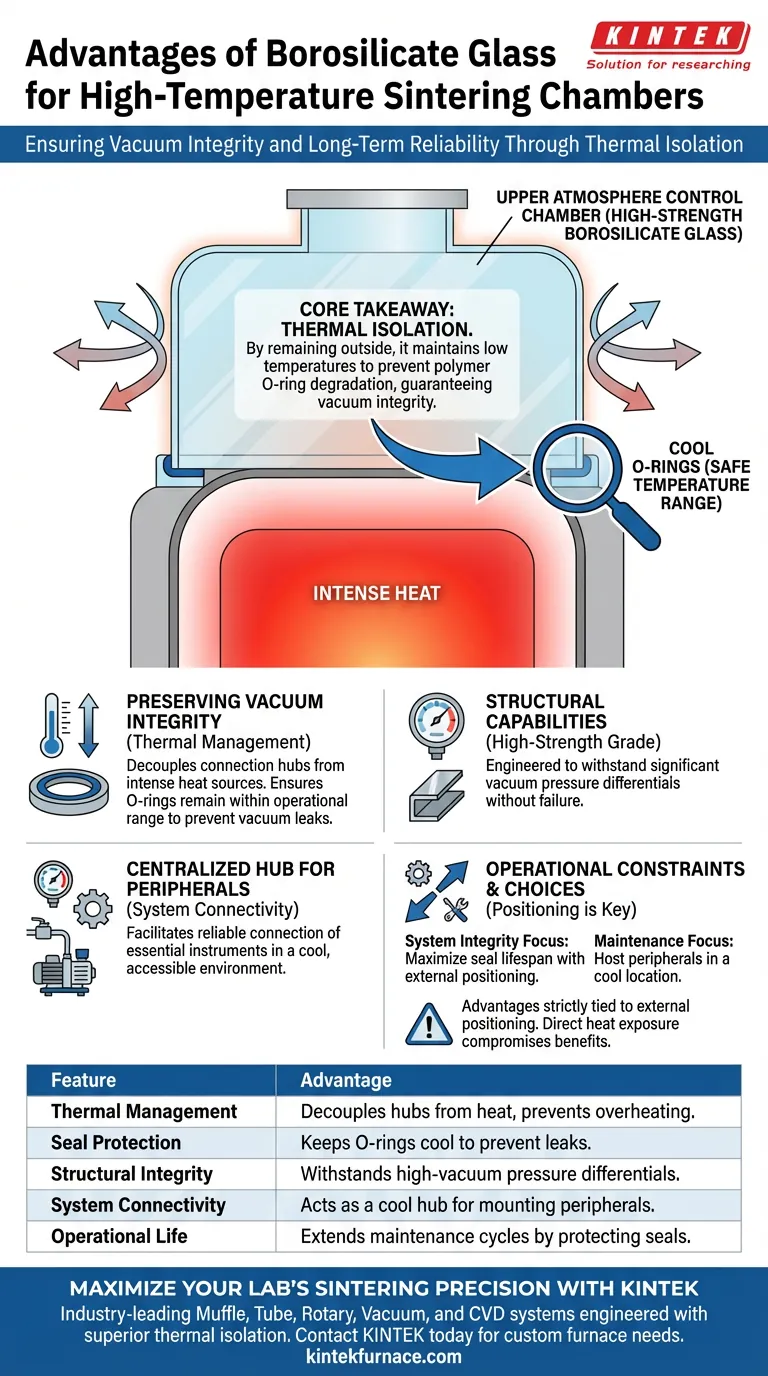

Concetto chiave Il valore principale dell'utilizzo del vetro borosilicato nella camera superiore è l'isolamento termico. Rimanendo all'esterno del corpo principale del forno, il vetro mantiene una temperatura sufficientemente bassa da impedire il degrado degli O-ring in polimero, garantendo così la tenuta ermetica a lungo termine e l'integrità del vuoto del sistema.

Preservare l'integrità del vuoto attraverso la gestione termica

Isolamento termico dei componenti di tenuta

La sfida più significativa nella sinterizzazione ad alta temperatura è mantenere una tenuta a vuoto mentre il forno genera un calore intenso. Il vetro borosilicato disaccoppia efficacemente il mozzo di connessione dalla fonte di calore.

Poiché la camera in vetro è posizionata all'esterno del corpo del forno, non subisce il carico termico completo del processo di sinterizzazione.

Garantire la stabilità degli O-ring

I sistemi a vuoto si basano fortemente sulle guarnizioni O-ring in polimero per prevenire perdite. Questi polimeri sono sensibili alle alte temperature e possono degradarsi o sciogliersi se esposti al calore interno del forno.

Mantenendo una temperatura superficiale più bassa, il vetro borosilicato garantisce che questi O-ring rimangano entro il loro intervallo di temperatura operativa. Questa stabilità è il fattore chiave nel mantenere la tenuta ermetica complessiva del sistema a vuoto.

Capacità strutturali e connettività

Resistenza alla pressione del vuoto

Nonostante sia un materiale vetroso, il grado specifico utilizzato in queste applicazioni è il vetro borosilicato ad alta resistenza.

È progettato per possedere l'integrità strutturale necessaria per resistere ai significativi differenziali di pressione creati dagli ambienti ad alto vuoto senza cedimenti.

Hub centralizzato per le periferiche

La camera superiore funge da sistema nervoso centrale per il controllo dell'atmosfera del dispositivo.

La struttura in vetro facilita la connessione affidabile di periferiche essenziali, tra cui manometri, pompe per vuoto e porte per gas. Consente a questi strumenti di interfacciarsi con l'ambiente a vuoto senza essere sottoposti a stress termico dannoso.

Comprendere i vincoli operativi

Affidamento sul posizionamento esterno

È fondamentale comprendere che i vantaggi di questo componente sono strettamente legati alla sua posizione.

Il vetro funziona efficacemente perché rimane all'esterno del corpo del forno. Se il design del dispositivo dovesse esporre questa camera al calore radiante diretto della zona di sinterizzazione, i benefici termici relativi alla conservazione delle guarnizioni sarebbero compromessi.

Fare la scelta giusta per il tuo progetto

Quando si valuta il design di un forno di sinterizzazione, considerare come il materiale della camera superiore si allinea ai requisiti operativi.

- Se la tua priorità principale è l'integrità del sistema: Assicurati che la camera superiore sia posizionata ben al di fuori della zona di riscaldamento per massimizzare la durata delle tue guarnizioni O-ring.

- Se la tua priorità principale è la manutenzione e il monitoraggio: Apprezza il design in vetro borosilicato per la sua capacità di ospitare pompe per vuoto e manometri in una posizione fresca e accessibile.

Idealmente, la camera superiore dovrebbe fungere da interruzione termica, mantenendo il vuoto all'interno e il calore lontano dalle tue guarnizioni.

Tabella riassuntiva:

| Caratteristica | Vantaggio del vetro borosilicato |

|---|---|

| Gestione termica | Disaccoppia i mozzi di connessione dal calore intenso del forno per prevenire il surriscaldamento. |

| Protezione delle guarnizioni | Mantiene gli O-ring a temperature di sicurezza per prevenire il degrado e le perdite di vuoto. |

| Integrità strutturale | Il grado ad alta resistenza sopporta significativi differenziali di pressione del vuoto. |

| Connettività di sistema | Funziona come un hub fresco per il montaggio di manometri, pompe e porte per gas. |

| Vita operativa | Estende i cicli di manutenzione proteggendo i componenti di tenuta sensibili. |

Massimizza la precisione di sinterizzazione del tuo laboratorio con KINTEK

Mantenere un ambiente a vuoto perfetto è fondamentale per la sinterizzazione ad alta purezza. KINTEK fornisce soluzioni all'avanguardia per alte temperature, inclusi sistemi Muffle, a tubo, rotativi, a vuoto e CVD, ingegnerizzati con un isolamento termico superiore per proteggere le tue guarnizioni e garantire affidabilità a lungo termine. Supportati da R&S e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare i tuoi requisiti atmosferici e di temperatura unici.

Pronto ad aggiornare le tue capacità di ricerca? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e sperimentare il valore dell'ingegneria di precisione.

Guida Visiva

Riferimenti

- María E. Hernández-Rojas, Sandro Báez–Pimiento. A Device with a Controllable Internal Atmosphere, Independent from the Heating Furnace, for Sintering Metal Particles. DOI: 10.1590/1980-5373-mr-2023-0401

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Finestra di osservazione a vuoto ultraelevato Flangia KF 304 in acciaio inox Alto vetro borosilicato vetro spia

- Flangia per finestra di osservazione CF ad altissimo vuoto con vetro borosilicato ad alta trasparenza

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le considerazioni tecniche per la selezione di un recipiente cilindrico in acciaio inossidabile? Guida alla camera di prova per la combustione del magnesio

- Perché è necessario utilizzare un sistema di pompe per alto vuoto per i tubi di calore al sodio? Raggiungere $10^{-6}$ Pa per l'efficienza di picco

- Perché la sigillatura sottovuoto dei tubi di quarzo è essenziale? Crescita sicura di PdSe2 e sicurezza ad alta temperatura

- Qual è il ruolo delle apparecchiature di impregnazione sottovuoto nei test di saturazione a cella piena? Garantire un'analisi precisa dell'ASE

- Come vengono utilizzati bagni d'acqua a temperatura costante e forni di essiccazione per verificare la qualità dell'incollaggio? Padronanza delle prove EN 314-1

- Qual è la funzione dei sistemi di vuoto e dei connettori di tenuta? Padroneggiare ambienti chimici puri e controllati

- Come una pressa idraulica di precisione e stampi in acciaio inossidabile ad alta resistenza facilitano la formatura del corpo verde di carburo di boro?

- Perché vengono selezionate crogioli di allumina o ceramica per la perovskite KCdCl3? Garantire elevata purezza e stabilità termica