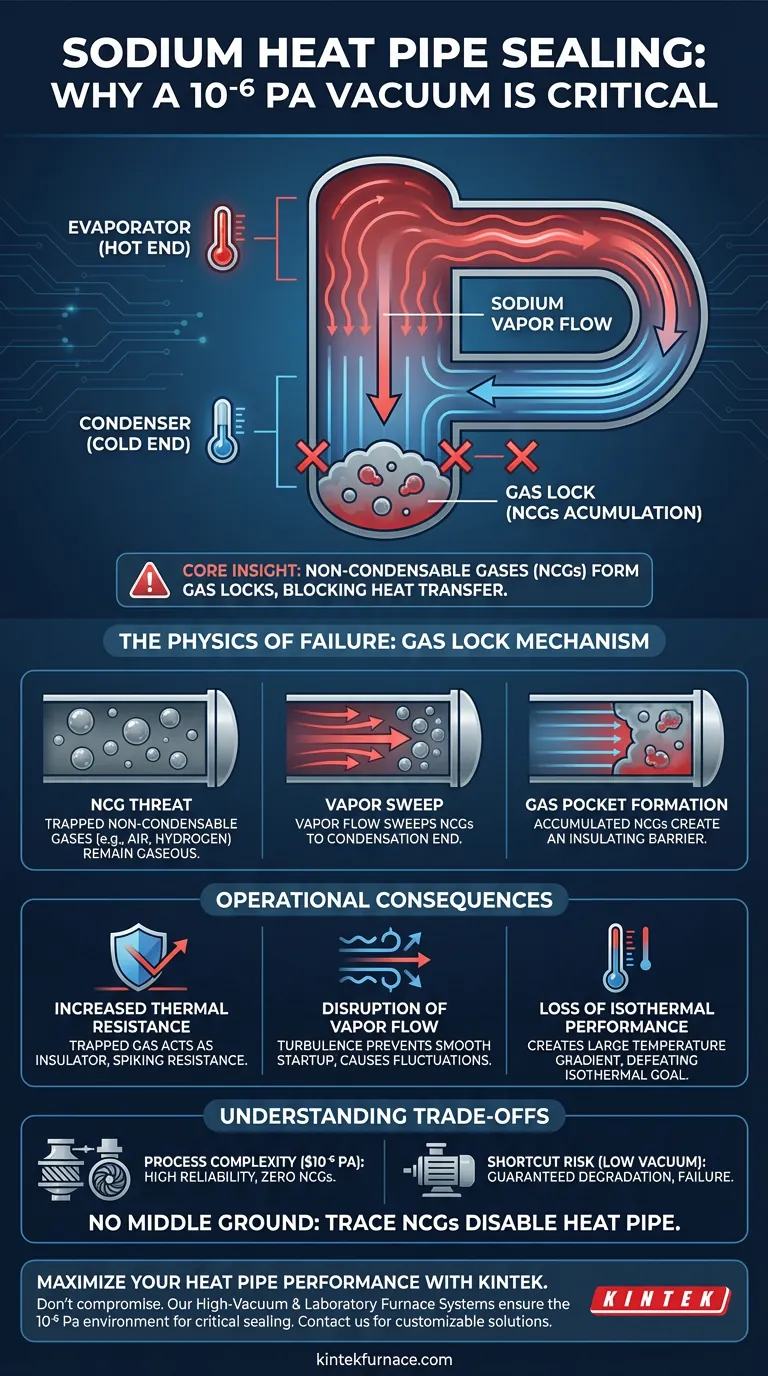

Per garantire l'integrità funzionale di un tubo di calore al sodio, è obbligatorio mantenere un livello di vuoto di $10^{-6}$ Pa durante la sigillatura. Questo vuoto estremo è l'unico metodo affidabile per eliminare completamente i gas non condensabili dal sistema. Se questi gas rimangono, disturbano il ciclo termodinamico del sodio, rendendo il tubo di calore inefficace.

Concetto chiave: Il requisito dell'alto vuoto non riguarda solo la purezza dei materiali; riguarda la prevenzione dei "blocchi di gas". Qualsiasi gas non condensabile residuo si accumulerà all'estremità di condensazione del tubo, creando una barriera che blocca il trasferimento di calore e impedisce al dispositivo di raggiungere uno stato isotermico.

La fisica del guasto dei tubi di calore

La minaccia dei gas non condensabili (NCG)

Il nemico principale di un tubo di calore al sodio è la presenza di gas non condensabili (tipicamente aria o idrogeno) intrappolati all'interno dell'involucro.

A differenza del fluido di lavoro al sodio, che cicla tra liquido e vapore, questi gas rimangono permanentemente allo stato gassoso durante il funzionamento.

Il meccanismo dei "blocchi di gas"

Quando il tubo di calore funziona, il flusso di vapore di sodio trascina questi gas non condensabili verso l'estremità di condensazione (l'estremità fredda) del tubo.

Poiché i gas non possono condensare in liquido, si accumulano e formano una sacca, o "blocco di gas".

Questa sacca riduce efficacemente la lunghezza attiva del condensatore, bloccando fisicamente il vapore di sodio dal raggiungere la superficie di raffreddamento.

Conseguenze operative

Aumento della resistenza termica

Il risultato immediato di un blocco di gas è un picco significativo nella resistenza al trasferimento di calore.

Invece di condurre il calore in modo efficiente, il gas intrappolato agisce come un isolante proprio nel punto in cui il calore deve essere dissipato.

Disturbo del flusso di vapore

La presenza di NCG disturba il flusso liscio e continuo di vapore di sodio dall'evaporatore al condensatore.

Questa turbolenza impedisce al tubo di calore di avviarsi in modo fluido, portando spesso a fluttuazioni di temperatura erratiche.

Perdita delle prestazioni isotermiche

Un tubo di calore funzionante correttamente è isotermico, il che significa che mantiene una temperatura quasi costante lungo la sua lunghezza.

Se il livello di vuoto è insufficiente ($>10^{-6}$ Pa), il blocco di gas crea un gradiente di temperatura, facendo funzionare il condensatore in modo significativamente più freddo dell'evaporatore e vanificando lo scopo del dispositivo.

Comprendere i compromessi

Complessità del processo vs. Affidabilità

Raggiungere un vuoto di $10^{-6}$ Pa richiede attrezzature sofisticate, come pompe turbomolecolari o pompe a diffusione, aggiungendo tempo e costi al processo di produzione.

Il rischio di scorciatoie

Tentare di sigillare il tubo a un livello di vuoto inferiore (ad esempio, vuoto grezzo) potrebbe far risparmiare tempo di lavorazione, ma garantisce un degrado delle prestazioni.

Non esiste una "via di mezzo" per i tubi di calore al sodio; anche tracce di NCG possono espandersi in modo significativo alle temperature operative, disabilitando il tubo di calore.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo tubo di calore al sodio soddisfi le sue specifiche di prestazione, applica le seguenti linee guida:

- Se il tuo obiettivo principale è il Massimo Trasferimento di Calore: Devi verificare che il sistema di vuoto raggiunga almeno $10^{-6}$ Pa per garantire una resistenza termica nulla al condensatore.

- Se il tuo obiettivo principale è un Avvio Affidabile: Devi eliminare tutti gli NCG per prevenire disturbi del flusso di vapore durante la fase critica di riscaldamento iniziale.

La rigorosa aderenza ai protocolli di alto vuoto è l'unico modo per garantire il funzionamento efficiente e isotermico di un tubo di calore al sodio.

Tabella riassuntiva:

| Fattore | Requisito | Impatto del guasto |

|---|---|---|

| Livello di vuoto | $10^{-6}$ Pa | Rimozione incompleta dei gas; guasto del sistema |

| Tipo di gas | Non condensabili (NCG) | Accumulo all'estremità fredda; creazione di blocchi di gas |

| Trasferimento di calore | Massima Efficienza | Aumento della resistenza termica; effetto isolante |

| Flusso di vapore | Continuo e Fluido | Temperatura erratica; disturbi all'avvio |

| Stato isotermico | Temperatura uniforme | Grandi gradienti di temperatura attraverso il tubo |

Massimizza le prestazioni del tuo tubo di calore con KINTEK

Non lasciare che i gas residui compromettano i tuoi sistemi di gestione termica. Supportato da R&D esperta e produzione di precisione, KINTEK offre sistemi forni per alto vuoto, CVD e forni da laboratorio ad alta temperatura ad alte prestazioni, su misura per processi di sigillatura critici. Sia che tu abbia bisogno di soluzioni personalizzabili per tubi di calore al sodio o per la ricerca su materiali avanzati, il nostro team di ingegneri fornisce l'affidabilità di cui hai bisogno per un ambiente da $10^{-6}$ Pa. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Riferimenti

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In che modo il principio di pompaggio del vuoto di una pompa per vuoto ad acqua circolante differisce da quello di una pompa a getto? Confronta Meccanismi e Usi

- Perché è necessaria una crogiolo in ceramica per la lavorazione termica della silice estratta dalla bagassa di canna da zucchero?

- Quali sono i vantaggi dell'utilizzo di barchette di quarzo ad alta purezza? Garantire la purezza nella sintesi dei nanotubi di carbonio

- Cosa crea l'azione di pompaggio in una pompa per vuoto ad acqua circolante? Scopri il meccanismo ad anello liquido

- Qual è il limite generale di temperatura ambiente per le pompe a vuoto a circolazione d'acqua? Garantire le massime prestazioni ed evitare danni

- Quali sono i principali tipi di forni da laboratorio? Trova la tua soluzione perfetta per alte temperature

- Perché un tubo di allumina ad alta purezza (Al2O3) viene selezionato come lancia per gas? Soluzioni durevoli per l'iniezione di idrogeno a 1600°C

- Qual è la capacità del serbatoio della pompa a vuoto a circolazione d'acqua? Trova la Soluzione Perfetta per il Tuo Laboratorio