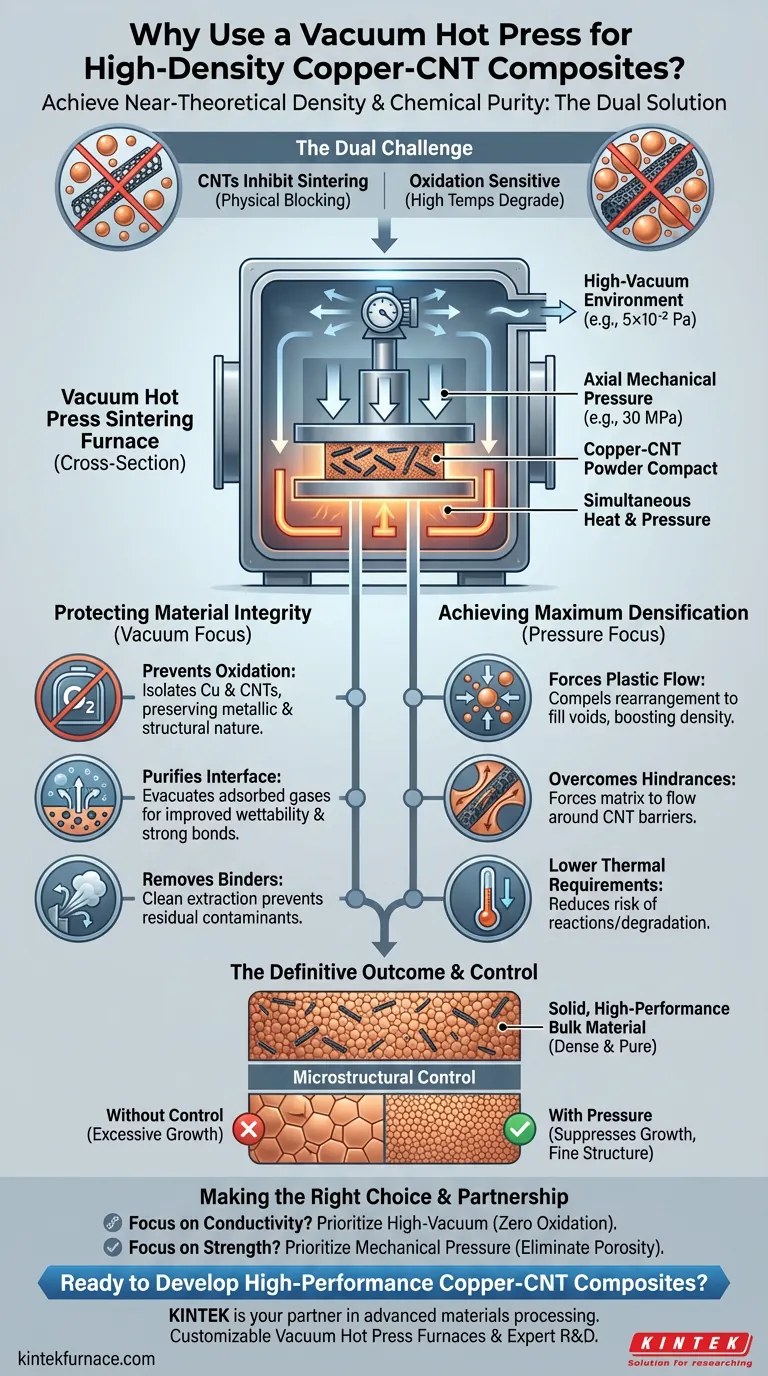

Il vantaggio principale dell'utilizzo di un forno di sinterizzazione a pressa calda sottovuoto per compositi di rame rinforzati con nanotubi di carbonio (CNT) è la capacità di raggiungere una densità quasi teorica mantenendo la purezza chimica. Applicando pressione meccanica uniassiale simultaneamente al calore in un ambiente ad alto vuoto, questo metodo supera la tendenza naturale dei CNT a inibire la sinterizzazione, forzando il contatto tra le particelle e prevenendo l'ossidazione che distrugge le prestazioni elettriche e meccaniche.

Concetto chiave

La preparazione di compositi rame-CNT presenta una doppia sfida: i rinforzi bloccano fisicamente la densificazione e i costituenti sono altamente sensibili all'ossidazione. La pressatura a caldo sottovuoto risolve entrambi contemporaneamente utilizzando la forza meccanica per frantumare i vuoti e un'atmosfera di vuoto per garantire che l'interfaccia tra il rame e il nanotubo rimanga pulita e legata.

Protezione dell'integrità del materiale

La stabilità chimica sia della matrice (rame) che del rinforzo (CNT) è il fondamento dei compositi ad alte prestazioni. L'ambiente sottovuoto non è semplicemente una caratteristica; è una necessità chimica.

Prevenzione dell'ossidazione

Le alte temperature solitamente innescano una rapida ossidazione nel rame. Allo stesso modo, i nanotubi di carbonio possono degradarsi o "bruciare" in ambienti ricchi di ossigeno. L'ambiente ad alto vuoto (ad esempio, 5×10⁻² Pa) isola completamente i materiali dall'ossigeno, preservando la natura metallica del rame e l'integrità strutturale dei CNT.

Purificazione dell'interfaccia

Per ottenere resistenza, il rame deve legarsi saldamente ai CNT. La sinterizzazione sottovuoto evacua efficacemente i gas adsorbiti e le impurità volatili dagli interstizi delle polveri. Questa "pulizia" della superficie migliora la bagnabilità, garantendo un forte legame interfacciale privo di inclusioni di ossido fragili o prodotti di reazione.

Rimozione dei leganti

Se la miscela di polveri utilizza leganti cerosi per la formatura, il vuoto ne facilita l'estrazione efficace durante le fasi iniziali di riscaldamento. Ciò impedisce che residui di carbonio o contaminanti rimangano intrappolati all'interno del composito finale, il che altrimenti indebolirebbe il materiale.

Raggiungere la massima densificazione

I nanotubi di carbonio hanno un elevato rapporto d'aspetto e rigidità, il che ostacola naturalmente il processo di sinterizzazione impedendo la crescita congiunta dei grani di rame (un fenomeno noto come "pinning"). L'energia termica da sola è spesso insufficiente per superare questo ostacolo.

Forzare il flusso plastico

Il forno applica pressione meccanica assiale (spesso intorno a 30 MPa) direttamente sulla polvere. Questa forza esterna costringe le particelle di rame a subire flusso plastico e riarrangiamento. Questo riempie forzatamente i vuoti tra le particelle che la sola diffusione termica non può eliminare.

Superare gli ostacoli alla sinterizzazione

I CNT agiscono tipicamente come barriere alla crescita dei "colli di sinterizzazione" (i ponti tra le particelle). L'applicazione di pressione simultanea consente al materiale di superare questo ostacolo, costringendo la matrice di rame a fluire attorno ai CNT e a raggiungere un'alta densità.

Ridurre i requisiti termici

Poiché la pressione meccanica assiste la densificazione, il processo può spesso essere completato a temperature relativamente più basse rispetto alla sinterizzazione senza pressione. Questo è fondamentale perché temperature più basse riducono il rischio di reazioni chimiche eccessive che potrebbero degradare i CNT.

Controllo microstrutturale

Le proprietà fisiche del composito sono definite dalla sua microstruttura. La pressatura a caldo sottovuoto offre un controllo preciso sulla dinamica dei grani.

Soppressione della crescita dei grani

Le alte temperature mantenute per lunghi periodi possono causare una crescita eccessiva dei grani di rame, che riduce la resistenza del materiale. Il meccanismo assistito dalla pressione accelera la densificazione, sopprimendo efficacemente la crescita eccessiva dei grani. Ciò preserva una struttura a grani più fini, che contribuisce a proprietà meccaniche superiori.

Comprendere i compromessi

Sebbene la pressatura a caldo sottovuoto sia molto efficace per densità e purezza, è importante riconoscere il suo contesto operativo rispetto ad altre tecnologie.

Velocità del processo rispetto ai metodi assistiti da campo

Mentre la pressatura a caldo è efficiente, tecnologie come la SPS (Spark Plasma Sintering) utilizzano corrente pulsata per generare calore Joule interno per velocità di riscaldamento ancora più rapide. Di conseguenza, la pressatura a caldo sottovuoto standard potrebbe avere tempi ciclo più lunghi rispetto alla SPS, esponendo potenzialmente i materiali a temperature elevate per periodi più lunghi, il che richiede un attento controllo dei parametri per evitare reazioni interfacciali.

Limitazioni geometriche

L'applicazione di pressione meccanica uniassiale limita generalmente la geometria del prodotto finale a forme semplici (dischi, cilindri o lastre). A differenza della sinterizzazione senza pressione o della fusione, questo metodo non è adatto per creare componenti complessi e di forma netta senza lavorazioni successive.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il potenziale del tuo composito rame-CNT, allinea i parametri di processo con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la conducibilità elettrica: Dai priorità alla capacità di alto vuoto per garantire zero ossidazione della matrice di rame, poiché anche ossidi minimi agiscono come isolanti.

- Se il tuo obiettivo principale è la resistenza meccanica: Affidati alla pressione meccanica assiale per eliminare la porosità, poiché i vuoti sono i principali punti di innesco del cedimento strutturale.

Il forno di sinterizzazione a pressa calda sottovuoto rimane lo strumento definitivo per convertire polveri sciolte di rame-CNT in un materiale sfuso solido e ad alte prestazioni in cui densità e purezza sono non negoziabili.

Tabella riassuntiva:

| Vantaggio chiave | Beneficio principale |

|---|---|

| Ambiente ad alto vuoto | Previene l'ossidazione, rimuove le impurità e garantisce un'interfaccia pulita e forte tra rame e CNT. |

| Pressione meccanica assiale | Forza il flusso plastico e il riarrangiamento delle particelle per raggiungere una densità quasi teorica, superando l'ostacolo dei CNT. |

| Temperatura di sinterizzazione più bassa | Riduce l'esposizione termica, minimizzando il rischio di degradazione dei CNT e di crescita eccessiva dei grani. |

| Controllo microstrutturale | Sopprime la crescita eccessiva dei grani, preservando una struttura a grani fini per una resistenza meccanica superiore. |

Pronto a sviluppare compositi rame-CNT ad alte prestazioni?

Raggiungere la massima densità e purezza chimica è fondamentale per le prestazioni elettriche e meccaniche dei tuoi compositi avanzati. Le sfide del rinforzo con CNT e della sensibilità all'ossidazione richiedono un processo di sinterizzazione preciso e controllato.

KINTEK è il tuo partner nell'elaborazione di materiali avanzati. Supportata da R&S e produzione esperte, KINTEK offre forni di sinterizzazione a pressa calda sottovuoto e altri sistemi ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze di ricerca e produzione uniche.

Lascia che ti aiutiamo a sbloccare il pieno potenziale dei tuoi materiali.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare lo sviluppo dei tuoi compositi.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo