In sintesi, i principali vantaggi di un forno per la cementazione sotto vuoto sono la qualità superiore dei pezzi, tempi di lavorazione più rapidi e un ambiente operativo pulito e altamente controllato. Questa tecnologia elimina l'ossidazione superficiale comune nei metodi tradizionali, con conseguenti componenti con proprietà meccaniche e stabilità dimensionale significativamente migliorate fin dall'uscita dal forno.

La cementazione sotto vuoto trasforma il trattamento termico da un processo di forza bruta a uno scientifico e preciso. Il suo vantaggio principale risiede nell'uso di un vuoto per creare una base perfettamente pulita, consentendo un'infusione di carbonio esatta e uniforme, che migliora fondamentalmente le prestazioni e la coerenza del componente finale.

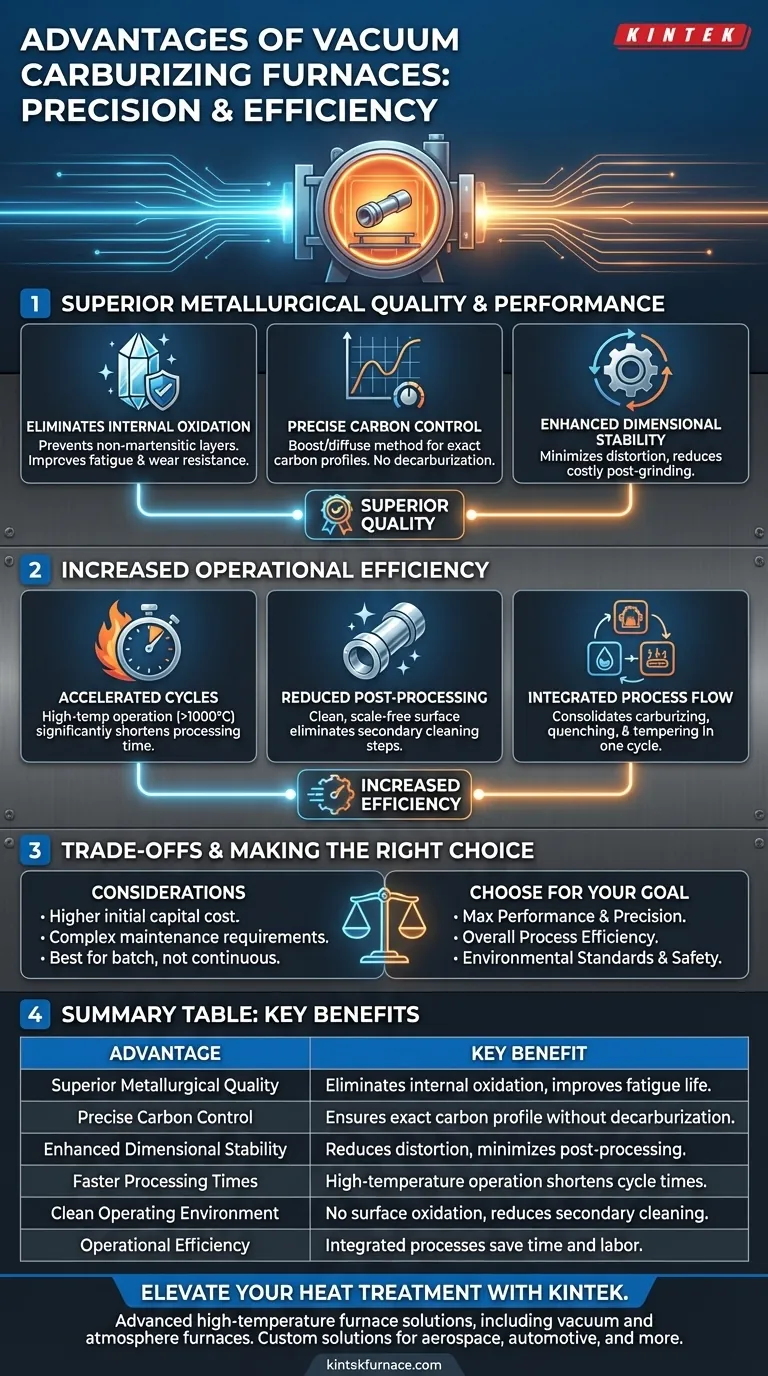

Qualità Metallurgica e Prestazioni Superiori

Il beneficio più significativo della cementazione sotto vuoto è il miglioramento drastico della qualità metallurgica del componente trattato. Ciò si ottiene attraverso un ambiente di lavorazione eccezionalmente pulito e controllato.

Eliminazione dell'Ossidazione Interna

Nella cementazione a atmosfera tradizionale, l'ossigeno è presente e reagisce con gli elementi di lega nell'acciaio (come cromo e manganese), creando uno strato indesiderato e non martensitico sulla superficie. Un forno a vuoto rimuove virtualmente tutto l'ossigeno prima che il processo inizi, prevenendo completamente questa ossidazione interna. Ciò si traduce in una microstruttura più pulita, che migliora direttamente la vita a fatica e la resistenza all'usura del pezzo.

Controllo Preciso del Carbonio

La cementazione sotto vuoto utilizza un metodo "boost/diffuse" (aumento/diffusione). Un gas idrocarburico (come propano o acetilene) viene introdotto a impulsi (boost), seguito da un periodo in cui il gas viene interrotto e il forno viene evacuato per consentire al carbonio di diffondersi uniformemente nell'acciaio (diffuse). Questo processo conferisce agli ingegneri un controllo senza precedenti sul profilo finale del carbonio, assicurando che la superficie abbia l'esatto contenuto di carbonio desiderato senza il rischio di decarburazione.

Migliore Stabilità Dimensionale

La combinazione di una gestione precisa della temperatura e un ambiente di riscaldamento e raffreddamento uniforme riduce significativamente la distorsione dei pezzi. Questa conservazione della stabilità dimensionale è fondamentale per i componenti di alta precisione come ingranaggi, cuscinetti e utensili per stampaggio a iniezione, poiché minimizza la necessità di rettifiche post-trattamento termico, costose e dispendiose in termini di tempo.

Efficienza Operativa Aumentata

Oltre alla qualità dei pezzi, la cementazione sotto vuoto offre benefici tangibili al flusso di lavoro di produzione, migliorando la velocità e riducendo il lavoro a valle.

Cicli di Cementazione Accelerati

Poiché il processo è esente dal rischio di ossidazione, la cementazione sotto vuoto può essere eseguita a temperature molto più elevate, spesso superiori a 1000°C (1832°F). Questa capacità di alta temperatura riduce significativamente il tempo del ciclo di cementazione, aumentando la produttività rispetto ai metodi convenzionali limitati a temperature inferiori.

Requisiti di Post-Lavorazione Ridotti

I pezzi escono da un forno a vuoto con una superficie pulita, luminosa e priva di scaglie. Ciò spesso elimina la necessità di operazioni di pulizia secondaria come la granigliatura o la sverniciatura chimica, risparmiando tempo e denaro nella catena di produzione.

Flusso di Processo Integrato

I moderni forni per cementazione sotto vuoto sono spesso sistemi multifunzione. Una singola unità può eseguire cementazione a bassa pressione, tempra (utilizzando gas ad alta pressione o olio) e rinvenimento, consolidando più fasi di processo in un unico ciclo automatizzato.

Comprendere i Compromessi

Sebbene potente, la cementazione sotto vuoto non è una soluzione universale. Riconoscere i suoi requisiti specifici è fondamentale per una valutazione equilibrata.

Maggiore Investimento di Capitale Iniziale

La tecnologia dei forni a vuoto è più sofisticata dei forni a atmosfera tradizionali. Ciò comporta un costo iniziale dell'attrezzatura più elevato, che deve essere ponderato rispetto ai guadagni a lungo termine in termini di qualità, efficienza e riduzione della post-lavorazione.

Complessità di Manutenzione e Operativa

Mantenere l'integrità del sistema a vuoto, inclusi pompe, guarnizioni e sistemi di controllo, richiede conoscenze specializzate e protocolli di manutenzione diligenti. Il processo richiede operatori qualificati che comprendano le sfumature della tecnologia del vuoto e del controllo di processo.

Idoneità per la Lavorazione a Lotti

La cementazione sotto vuoto è fondamentalmente un processo a lotti. Sebbene sia altamente efficiente per i componenti di alto valore, potrebbe non essere la soluzione più economica per la produzione a bassissimo volume e basso mix, dove i forni continui potrebbero offrire una migliore economia di scala.

Prendere la Scelta Giusta per il Vostro Obiettivo

La selezione del metodo di cementazione corretto dipende interamente dalle vostre priorità di produzione specifiche e dai requisiti dei componenti.

- Se la vostra attenzione principale è la massima prestazione e precisione del pezzo: L'eliminazione dell'ossidazione interna e il controllo dimensionale superiore rendono la cementazione sotto vuoto la scelta ideale per applicazioni critiche come l'aerospaziale o gli ingranaggi ad alte prestazioni.

- Se la vostra attenzione principale è l'efficienza complessiva del processo: La combinazione di cicli più rapidi ad alte temperature e la riduzione o eliminazione della pulizia post-processo offre un argomento convincente per migliorare la produttività e ridurre il costo totale del pezzo.

- Se la vostra attenzione principale sono gli standard ambientali e la sicurezza: Il processo pulito e contenuto, senza generatori di gas endotermico o fiamme libere, rende la cementazione sotto vuoto un passo decisivo verso un funzionamento più sicuro e rispettoso dell'ambiente.

In definitiva, l'adozione della cementazione sotto vuoto è un investimento nel controllo, nella coerenza e in uno standard di qualità più elevato per i vostri componenti più esigenti.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Qualità Metallurgica Superiore | Elimina l'ossidazione interna, migliora la vita a fatica e la resistenza all'usura |

| Controllo Preciso del Carbonio | Garantisce un profilo di carbonio esatto senza decarburazione |

| Stabilità Dimensionale Migliorata | Riduce la distorsione, minimizza la post-lavorazione |

| Tempi di Lavorazione Più Rapidi | Il funzionamento ad alta temperatura accorcia i tempi di ciclo |

| Ambiente Operativo Pulito | Nessuna ossidazione superficiale, riduce la pulizia secondaria |

| Efficienza Operativa | I processi integrati fanno risparmiare tempo e manodopera |

Pronti ad elevare i vostri processi di trattamento termico con precisione ed efficienza? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e a atmosfera, personalizzate per soddisfare le vostre esigenze uniche. La nostra esperienza in R&S e la produzione interna assicurano prestazioni affidabili per settori come l'aerospaziale e l'automotive. Contattateci oggi per discutere di come le nostre soluzioni personalizzate possono migliorare la qualità dei vostri componenti e il flusso di lavoro operativo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica