In sintesi, il vantaggio principale di un forno rotante è la sua capacità di lavorare i materiali in modo continuo e uniforme a temperature estremamente elevate. Il suo design combina una lenta rotazione con una leggera inclinazione, garantendo che ogni particella del materiale venga miscelata ed esposta al calore in modo costante. Ciò si traduce in un'eccezionale omogeneità del prodotto, un'elevata efficienza termica e la flessibilità di gestire un'ampia gamma di processi industriali.

Un forno rotante non è solo un forno; è un ambiente di lavorazione dinamico. La sua combinazione unica di rotazione, inclinazione e flusso di calore controllato assicura che ogni particella subisca la stessa trasformazione termica, offrendo una consistenza del prodotto senza pari su scala industriale.

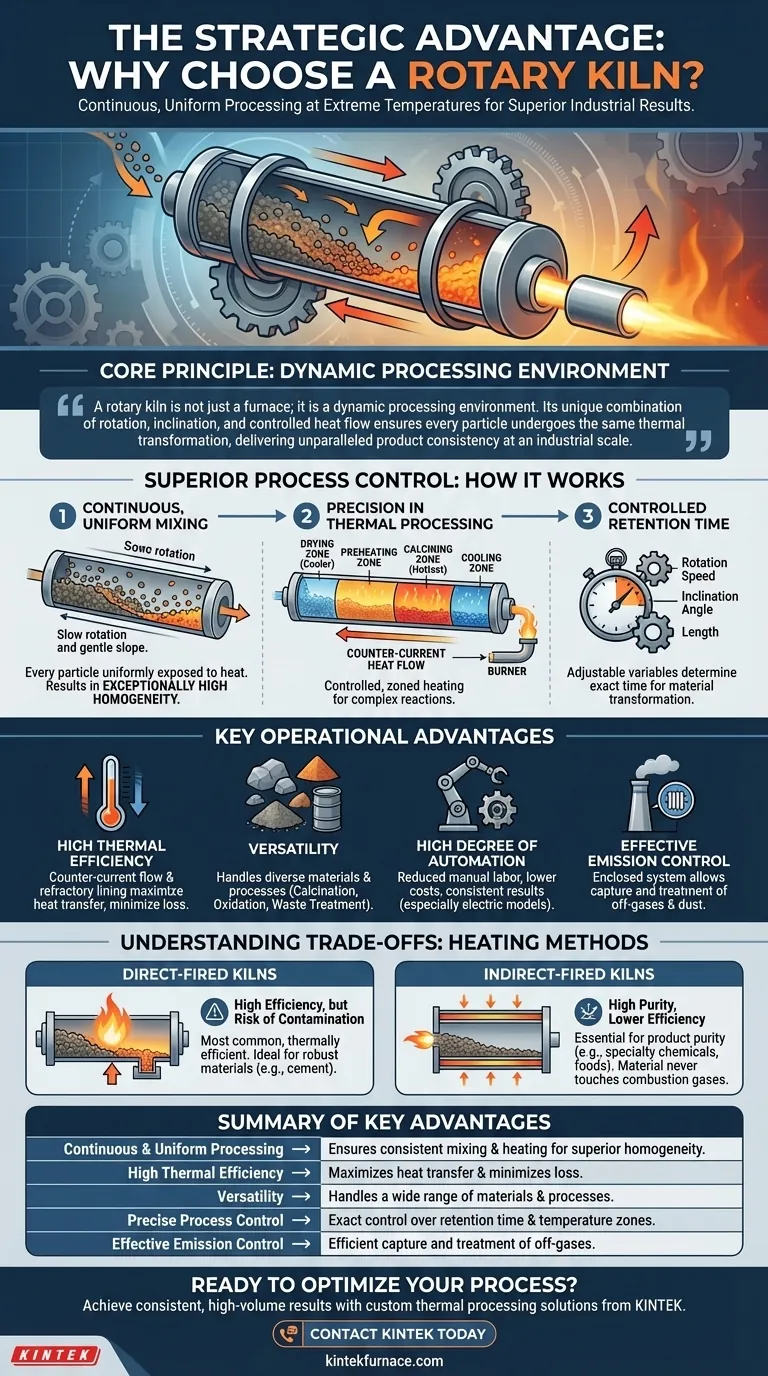

Come un forno rotante raggiunge un controllo di processo superiore

I benefici di un forno rotante non sono casuali; sono il risultato diretto del suo design meccanico e termico fondamentale. Comprendere questo design è fondamentale per apprezzarne le capacità.

Il principio della miscelazione continua e uniforme

Un forno rotante è un lungo guscio cilindrico montato su cuscinetti e inclinato con un leggero angolo (tipicamente 1-4%). L'intero cilindro ruota lentamente, generalmente tra 0,2 e 5 giri al minuto.

Questa lenta rotazione e la leggera pendenza fanno sì che il materiale all'interno si mescoli e si rimescoli mentre si sposta gradualmente dall'estremità di alimentazione superiore all'estremità di scarico inferiore. Questa costante azione di rimescolamento garantisce l'omogeneità, poiché ogni particella è uniformemente esposta alla fonte di calore.

Precisione nella lavorazione termica

Per la massima efficienza, la maggior parte dei forni rotanti utilizza un flusso di calore in controcorrente. Un bruciatore all'estremità di scarico inferiore genera gas caldi che risalgono il forno, direttamente contro il flusso del materiale che scende.

Questo design crea zone di temperatura distinte all'interno del forno:

- Zona di essiccazione: Rimuove l'umidità all'estremità di alimentazione più fredda.

- Zona di preriscaldamento: Inizia ad aumentare la temperatura del materiale.

- Zona di calcinazione: La zona più calda dove avviene la reazione chimica primaria o il cambiamento di fase.

- Zona di raffreddamento: Inizia ad abbassare la temperatura prima dello scarico.

Questo riscaldamento controllato e zonale consente un trattamento termico altamente preciso, fondamentale per reazioni chimiche complesse.

Tempo di ritenzione controllato

Il tempo che il materiale trascorre all'interno del forno è un parametro di processo critico. Questo tempo di ritenzione è determinato con precisione dalla velocità di rotazione del forno, dal suo angolo di inclinazione e dalla sua lunghezza. Regolando queste variabili, gli operatori possono assicurarsi che il materiale venga riscaldato per la durata esatta necessaria per completare la sua trasformazione.

Principali vantaggi operativi e di progettazione

I principi operativi unici di un forno rotante si traducono in numerosi vantaggi tangibili che lo rendono indispensabile in molte industrie pesanti.

Elevata efficienza termica

Il flusso in controcorrente di calore e materiale è intrinsecamente efficiente, garantendo che la massima quantità di calore venga trasferita dai gas al materiale prima che i gas escano dal forno. Inoltre, il guscio in acciaio del forno è protetto da un rivestimento refrattario interno, che isola la struttura e minimizza la perdita di calore nell'ambiente circostante.

Versatilità tra materiali e processi

I forni rotanti sono straordinariamente versatili. Sono un pilastro delle industrie del cemento, della metallurgia e della lavorazione chimica, in grado di gestire materiali che vanno dalle polveri ai grandi granuli. Possono essere progettati per numerosi processi, inclusi calcinazione, ossidazione, reazioni di riduzione e trattamento dei rifiuti.

Alto grado di automazione

I moderni forni rotanti, in particolare i modelli elettrici, sono progettati per un alto grado di automazione. La natura continua del processo, combinata con un controllo preciso della temperatura e del tempo di ritenzione, riduce la necessità di manodopera e interventi manuali. Ciò porta a costi operativi inferiori e risultati più consistenti.

Efficace controllo delle emissioni e dell'inquinamento

Poiché un forno rotante è un sistema chiuso, consente la cattura e il trattamento efficaci dei gas di scarico e della polvere. Questo è fondamentale per soddisfare le moderne normative ambientali. Sistemi di filtrazione e tecnologie di controllo dei gas possono essere integrati per gestire efficacemente le emissioni.

Comprendere i compromessi: Metodi di riscaldamento

La scelta del metodo di riscaldamento è una decisione di progettazione critica che influisce direttamente sulla qualità del prodotto e sull'efficienza del processo.

Forni a riscaldamento diretto

In un forno a riscaldamento diretto, i gas di combustione del bruciatore sono a diretto contatto con il materiale in lavorazione.

Questo è il design più comune e termicamente efficiente. Tuttavia, comporta il rischio di contaminazione del prodotto da parte del combustibile o dei sottoprodotti della combustione. È ideale per materiali robusti come il clinker di cemento, dove questa interazione non è un problema.

Forni a riscaldamento indiretto

In un forno a riscaldamento indiretto, il guscio esterno del cilindro viene riscaldato, e quel calore viene trasferito attraverso la parete del guscio al materiale all'interno. Il materiale non entra mai in contatto con i gas di combustione.

Questo metodo è essenziale quando la purezza del prodotto è la massima priorità, come nella lavorazione di prodotti chimici speciali, alimenti o alcuni ossidi minerali. Il compromesso è tipicamente una minore efficienza termica e una temperatura operativa massima inferiore rispetto ai design a riscaldamento diretto. I forni elettrici sono una forma di riscaldamento indiretto che offre un controllo della temperatura eccezionalmente preciso.

Fare la scelta giusta per il tuo processo

La selezione del design appropriato del forno rotante dipende interamente dal tuo materiale, dal tuo output desiderato e dalle tue priorità operative.

- Se il tuo obiettivo principale è la produzione ad alto volume di un materiale sfuso (come il cemento): Un grande forno a riscaldamento diretto e in controcorrente è la scelta più efficiente dal punto di vista termico ed economico.

- Se il tuo obiettivo principale è mantenere la purezza assoluta del prodotto (come i prodotti chimici speciali): È necessario un forno rotante a riscaldamento indiretto o elettrico per prevenire la contaminazione dai gas di combustione.

- Se il tuo obiettivo principale è il controllo preciso del processo per reazioni sensibili: Un forno rotante elettrico offre il più alto grado di regolazione della temperatura e semplifica l'integrazione in sistemi completamente automatizzati.

Comprendere questi principi fondamentali ti consente di sfruttare il forno rotante non solo come un'attrezzatura, ma come uno strumento strategico per raggiungere specifici risultati industriali.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Lavorazione continua e uniforme | Garantisce che ogni particella sia miscelata e riscaldata in modo consistente per una superiore omogeneità del prodotto. |

| Elevata efficienza termica | Il flusso di calore in controcorrente e il rivestimento refrattario massimizzano il trasferimento di calore e minimizzano le perdite. |

| Versatilità | Gestisce un'ampia gamma di materiali e processi come calcinazione, ossidazione e trattamento dei rifiuti. |

| Controllo preciso del processo | Velocità di rotazione e inclinazione regolabili consentono un controllo esatto del tempo di ritenzione e delle zone di temperatura. |

| Efficace controllo delle emissioni | Il sistema chiuso consente la cattura e il trattamento efficienti dei gas di scarico e della polvere. |

Pronto a sfruttare un forno rotante per il tuo processo industriale?

In KINTEK, comprendiamo che per ottenere risultati consistenti e ad alto volume sono necessarie attrezzature su misura per le tue esigenze specifiche. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo soluzioni avanzate di lavorazione termica, inclusi forni rotanti ad alte prestazioni.

La nostra esperienza ti garantisce un sistema progettato per la massima efficienza, un controllo preciso e la versatilità per gestire i tuoi materiali unici, sia per cemento, metallurgia, lavorazione chimica o applicazioni specializzate che richiedono purezza assoluta.

Contatta KINTOOL oggi stesso per discutere come le nostre soluzioni personalizzate di forni rotanti possono ottimizzare la tua produzione, migliorare la qualità del prodotto e raggiungere i tuoi obiettivi operativi.

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza