Nella sua essenza, il termine "autoclave" (retort) si riferisce a un processo di riscaldamento di sostanze in un recipiente sigillato. Questo singolo concetto viene applicato in due campi molto diversi, causando confusione. I vantaggi principali dipendono interamente dal fatto che si faccia riferimento all'imballaggio in autoclave per la conservazione degli alimenti o a un forno a retorta per la lavorazione industriale dei materiali. Per gli alimenti, il vantaggio è la qualità stabile a scaffale; per l'industria, è la trasformazione precisa dei materiali.

Il vantaggio unificante di qualsiasi processo in autoclave è l'uso di un ambiente ermeticamente sigillato. Questo controllo preciso previene la contaminazione e consente risultati — che si tratti di una qualità alimentare superiore o di specifiche proprietà dei materiali — impossibili in un sistema aperto.

I Vantaggi dell'Imballaggio in Autoclave per Alimenti

L'uso più comune del termine "autoclave" è nella scienza alimentare. Descrive un processo in cui il cibo viene sigillato in una busta o contenitore e poi riscaldato fino alla sterilità commerciale, combinando cottura e sterilizzazione in un unico passaggio.

Ottenere la Stabilità a Scaffale Senza Refrigerazione

Il processo sterilizza il cibo dopo che è stato sigillato, uccidendo i microrganismi. Questo conferisce al prodotto una durata di conservazione simile a quella dei tradizionali alimenti in scatola.

Poiché il cibo è sterile e sigillato, non richiede refrigerazione fino all'apertura, semplificando drasticamente la catena di approvvigionamento.

Migliorare la Qualità e la Nutrizione degli Alimenti

Rispetto alla inscatolatura tradizionale, le moderne buste in autoclave sono più sottili e consentono una penetrazione del calore più rapida e uniforme.

Questo ciclo di riscaldamento e raffreddamento più breve si traduce in una migliore ritenzione di vitamine, minerali e nutrienti.

Ciò porta anche a un gusto, una consistenza e un aspetto del prodotto superiori, poiché il cibo non viene cotto eccessivamente allo stesso grado di quanto avvenga in una spessa lattina di metallo.

Ottimizzazione della Logistica e dello Stoccaggio

Le buste flessibili in autoclave sono significativamente più leggere e compatte rispetto alle lattine di metallo rigide o ai barattoli di vetro.

Ciò comporta notevoli risparmi sui costi di trasporto e stoccaggio lungo l'intera catena di approvvigionamento.

Anche le buste vuote richiedono molto meno spazio prima del riempimento, e il materiale di scarto è più compatto dopo che il prodotto è stato consumato.

I Vantaggi dei Forni a Retorta per l'Industria

In un contesto industriale, una retorta è un recipiente all'interno di un forno che può essere sigillato dall'atmosfera esterna. Ciò consente la lavorazione ad alta temperatura in condizioni rigorosamente controllate.

Controllo Preciso di Atmosfera e Temperatura

Il design sigillato di un forno a retorta è il suo vantaggio principale. Consente agli operatori di creare un'atmosfera interna specifica, come il vuoto o un ambiente di gas inerte.

Questo previene l'ossidazione e la contaminazione dall'aria ambiente, il che è fondamentale per la lavorazione di materiali sensibili.

Il controllo preciso sia della temperatura che dell'atmosfera rende questi forni altamente versatili per una vasta gamma di applicazioni.

Abilitare la Lavorazione Avanzata dei Materiali

Questo livello di controllo è essenziale in metallurgia, ceramica, elettronica e scienza dei materiali.

Viene utilizzato per processi come la sinterizzazione (fusione di polveri in una massa solida), la ricottura (modifica della microstruttura di un materiale per renderlo più lavorabile) e la calcinazione di polveri per ottenere specifiche trasformazioni chimiche.

Senza un forno a retorta, la produzione di molti materiali e componenti avanzati sarebbe impossibile.

Comprendere i Compromessi

Sebbene potenti, i processi in autoclave comportano considerazioni specifiche. Valutare oggettivamente questi compromessi è fondamentale per prendere una decisione informata.

Per l'Imballaggio in Autoclave

L'investimento iniziale di capitale per le linee di imballaggio in autoclave può essere superiore rispetto alle linee di inscatolamento o congelamento tradizionali.

L'integrità della sigillatura è assolutamente fondamentale. Qualsiasi cedimento nella sigillatura della busta compromette l'intera proposta di valore, richiedendo un rigoroso controllo di qualità.

Sebbene più leggere, le buste in plastica multistrato utilizzate in autoclave possono presentare sfide di riciclo più complesse rispetto al metallo o al vetro infinitamente riciclabili.

Per i Forni a Retorta

I forni a retorta sono apparecchiature specializzate, spesso costose, che richiedono operatori qualificati.

Generalmente operano a lotti, il che può comportare una produttività inferiore rispetto ai sistemi di forni aperti e continui.

Il recipiente della retorta stesso è un componente di consumo che può degradarsi nel tempo, specialmente a temperature estreme, aumentando i costi operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione determinerà quale "autoclave" è pertinente e se i suoi vantaggi sono allineati con le tue esigenze.

- Se il tuo obiettivo principale è creare prodotti alimentari di alta qualità e stabili a scaffale: L'imballaggio in autoclave offre un'alternativa superiore all'inscatolamento tradizionale migliorando gusto e nutrizione e riducendo i costi logistici.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alta temperatura in un ambiente controllato: Un forno a retorta è essenziale per ottenere proprietà specifiche e prevenire la contaminazione in applicazioni che vanno dalla metallurgia alle ceramiche avanzate.

In definitiva, che si tratti di alimenti o materiali industriali, il processo in autoclave è definito dalla sua capacità di fornire una qualità superiore attraverso un ambiente sigillato e controllato con precisione.

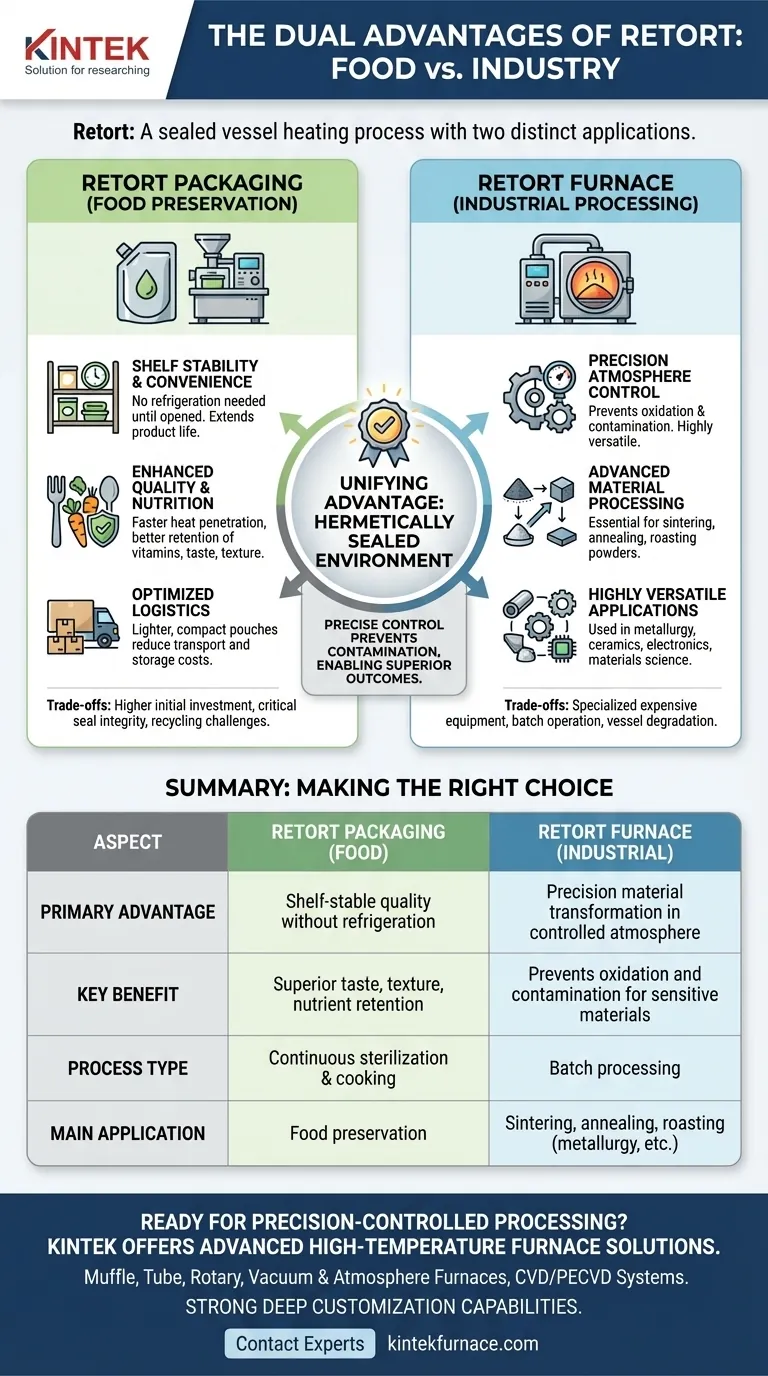

Tabella Riassuntiva:

| Aspetto | Imballaggio in Autoclave (Alimenti) | Forno a Retorta (Industriale) |

|---|---|---|

| Vantaggio Principale | Qualità stabile a scaffale senza refrigerazione | Trasformazione precisa dei materiali in atmosfera controllata |

| Beneficio Chiave | Gusto, consistenza e ritenzione dei nutrienti superiori | Previene l'ossidazione e la contaminazione per materiali sensibili |

| Tipo di Processo | Sterilizzazione e cottura continue | Lavorazione a lotti |

| Applicazione Principale | Conservazione degli alimenti | Sinterizzazione, ricottura, calcinazione di polveri in metallurgia, ceramica ed elettronica |

Pronto a sfruttare la potenza della lavorazione a controllo di precisione per le tue esigenze uniche?

In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. Sia che le tue esigenze siano allineate con gli ambienti controllati di un forno a retorta o con un'altra sfida di lavorazione termica, la nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD — è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi obiettivi sperimentali e di produzione.

Contatta oggi i nostri esperti per discutere come possiamo sviluppare una soluzione su misura che migliori la tua qualità, efficienza e risultati.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale