Nei forni a vuoto ad alta temperatura, gli elementi riscaldanti in grafite sono lo standard per i processi metallurgici più esigenti. Il loro utilizzo è più comune in applicazioni come l'indurimento dell'acciaio, la brasatura di metalli con riempitivi di nichel o rame e la produzione di metalli sinterizzati da polvere.

La grafite è scelta non solo per la sua capacità di raggiungere temperature estreme, ma specificamente per la sua proprietà unica di diventare più forte man mano che si riscalda, rendendola la scelta superiore per processi che devono avvenire in un ambiente controllato, non ossidante (sotto vuoto o inerte).

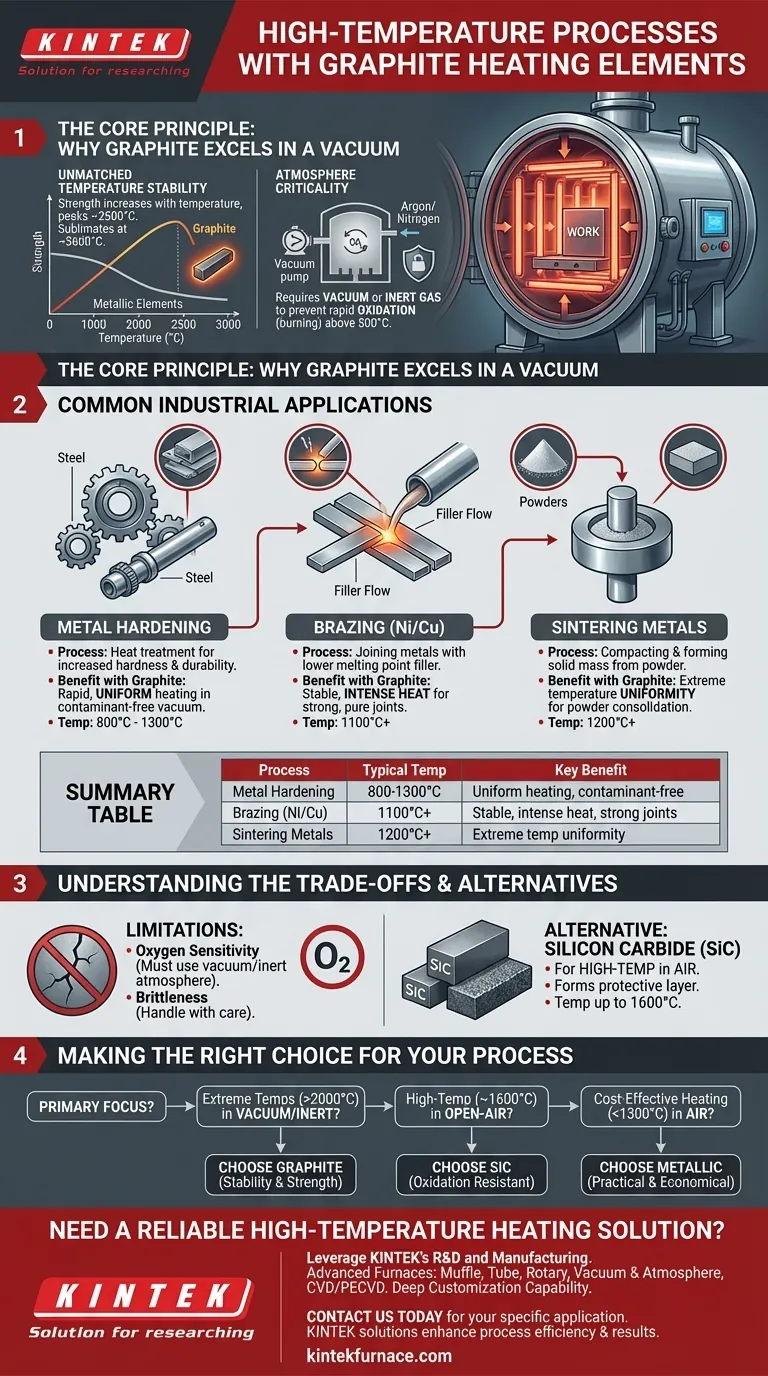

Il Principio Fondamentale: Perché la Grafite Eccelle nel Vuoto

La decisione di utilizzare un elemento riscaldante in grafite riguarda fondamentalmente la gestione del calore estremo in un tipo specifico di atmosfera. Le sue proprietà la rendono unicamente adatta a questi ambienti.

Stabilità di Temperatura Ineguagliabile

A differenza degli elementi metallici che si ammorbidiscono e si indeboliscono man mano che si avvicinano al loro punto di fusione, la grafite mostra il comportamento opposto. La sua resistenza meccanica aumenta effettivamente con la temperatura, raggiungendo il picco intorno ai 2500°C.

La grafite non fonde a pressione atmosferica, ma sublima (passa direttamente da solido a gas) a circa 3600°C, permettendole di operare in modo affidabile a temperature ben oltre i limiti della maggior parte degli altri materiali.

Il Ruolo Critico dell'Atmosfera

La limitazione principale della grafite è la sua reazione con l'ossigeno ad alte temperature. Al di sopra di circa 500°C, la grafite si ossida rapidamente in presenza di aria, bruciando essenzialmente.

Per questo motivo, gli elementi riscaldanti in grafite sono utilizzati quasi esclusivamente all'interno di forni a vuoto o forni riempiti con un gas inerte, come argon o azoto. Questa atmosfera controllata protegge l'elemento dalla degradazione, consentendo le sue capacità ad alte prestazioni.

Applicazioni Industriali Comuni

Le proprietà della grafite la rendono la fonte di riscaldamento ideale per diversi processi di produzione precisi e ad alta temperatura.

Indurimento dei Metalli

L'indurimento è un processo di trattamento termico che altera la microstruttura dei metalli come l'acciaio per aumentarne la durezza e la durabilità. L'utilizzo di un forno a vuoto con elementi in grafite garantisce un riscaldamento rapido e uniforme e un ambiente pulito privo di contaminanti che potrebbero influenzare la superficie del metallo.

Brasatura (Nichel e Rame)

La brasatura unisce due pezzi di metallo utilizzando un materiale d'apporto che ha un punto di fusione inferiore. Per giunti ad alta resistenza che utilizzano riempitivi a base di nichel o rame, le temperature possono superare i 1100°C. Gli elementi in grafite forniscono il calore intenso e stabile richiesto in un vuoto pulito, garantendo un giunto brasato forte e puro.

Sinterizzazione dei Metalli

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da polvere utilizzando il calore al di sotto del suo punto di fusione. Questo viene utilizzato per creare parti metalliche specializzate. Il processo richiede temperature estremamente uniformi e alte, che gli elementi in grafite in un forno a vuoto forniscono perfettamente.

Comprendere i Compromessi

Sebbene potente, la grafite non è una soluzione universale. La sua efficacia è direttamente legata al suo ambiente operativo e alle sue caratteristiche fisiche.

La Limitazione dell'Ossigeno

La necessità assoluta di un vuoto o di un'atmosfera inerte è il principale compromesso della grafite. Ciò aggiunge costi e complessità significativi alla progettazione e al funzionamento del forno rispetto ai sistemi che possono funzionare in aria ambiente.

Fragilità e Manipolazione

La grafite è un materiale ceramico fragile. Gli elementi riscaldanti realizzati con essa devono essere maneggiati con maggiore cura rispetto agli elementi metallici robusti per evitare shock meccanici o fratture durante l'installazione e la manutenzione.

Quando Considerare Alternative (come il SiC)

Per i processi ad alta temperatura che devono avvenire in un'atmosfera d'aria, sono necessari altri materiali. Gli elementi riscaldanti in Carburo di Silicio (SiC), ad esempio, possono operare ad alte temperature in aria perché formano uno strato vetroso protettivo di biossido di silicio che previene ulteriore ossidazione. Sono spesso utilizzati per applicazioni come l'essiccazione o alcuni processi di fusione in aria.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'elemento riscaldante corretto richiede di abbinare le proprietà del materiale agli obiettivi specifici e all'ambiente della tua applicazione.

- Se il tuo obiettivo principale è raggiungere temperature estreme (>2000°C) in un'atmosfera sotto vuoto o inerte: La grafite è la scelta definitiva e superiore grazie alla sua stabilità e resistenza.

- Se il tuo obiettivo principale è il riscaldamento ad alta temperatura (fino a 1600°C) in un ambiente a cielo aperto: Un materiale resistente all'ossidazione come il Carburo di Silicio (SiC) è la soluzione necessaria.

- Se il tuo obiettivo principale è il riscaldamento economico al di sotto di ~1300°C in aria: Gli elementi metallici tradizionali (come le leghe FeCrAl) sono spesso l'opzione più pratica ed economica.

In definitiva, la scelta dell'elemento riscaldante è dettata dalla temperatura richiesta, dall'atmosfera del processo e dal materiale da riscaldare.

Tabella Riepilogativa:

| Processo | Intervallo di Temperatura Tipico | Beneficio Chiave con la Grafite |

|---|---|---|

| Indurimento dei Metalli | 800°C - 1300°C | Riscaldamento uniforme in un vuoto privo di contaminanti |

| Brasatura (Ni/Cu) | 1100°C+ | Calore stabile e intenso per giunti forti e puri |

| Sinterizzazione dei Metalli | 1200°C+ | Estrema uniformità di temperatura per il consolidamento delle polveri |

Hai bisogno di una soluzione di riscaldamento affidabile ad alta temperatura per il tuo laboratorio?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Sia che il tuo processo richieda l'estrema stabilità della temperatura della grafite sotto vuoto o un'alternativa per atmosfere d'aria, i nostri esperti possono aiutarti a selezionare e personalizzare il sistema ideale.

Contattaci oggi per discutere la tua specifica applicazione ad alta temperatura e scoprire come le soluzioni KINTEK possono migliorare l'efficienza e i risultati del tuo processo.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione