Nell'industria aerospaziale, i forni di fusione sottovuoto sono utilizzati principalmente per produrre componenti critici per la missione che devono resistere a condizioni estreme. Questi includono parti come pale di turbine, componenti di motori ed elementi strutturali chiave realizzati con superleghe avanzate resistenti al calore.

Il valore fondamentale di un forno a vuoto non è meramente la fusione del metallo, ma la creazione di un ambiente incontaminato e controllato. Questo vuoto previene la contaminazione atmosferica, che è l'unico modo per garantire la precisa purezza metallurgica e l'integrità strutturale richieste per le leghe aerospaziali ad alte prestazioni.

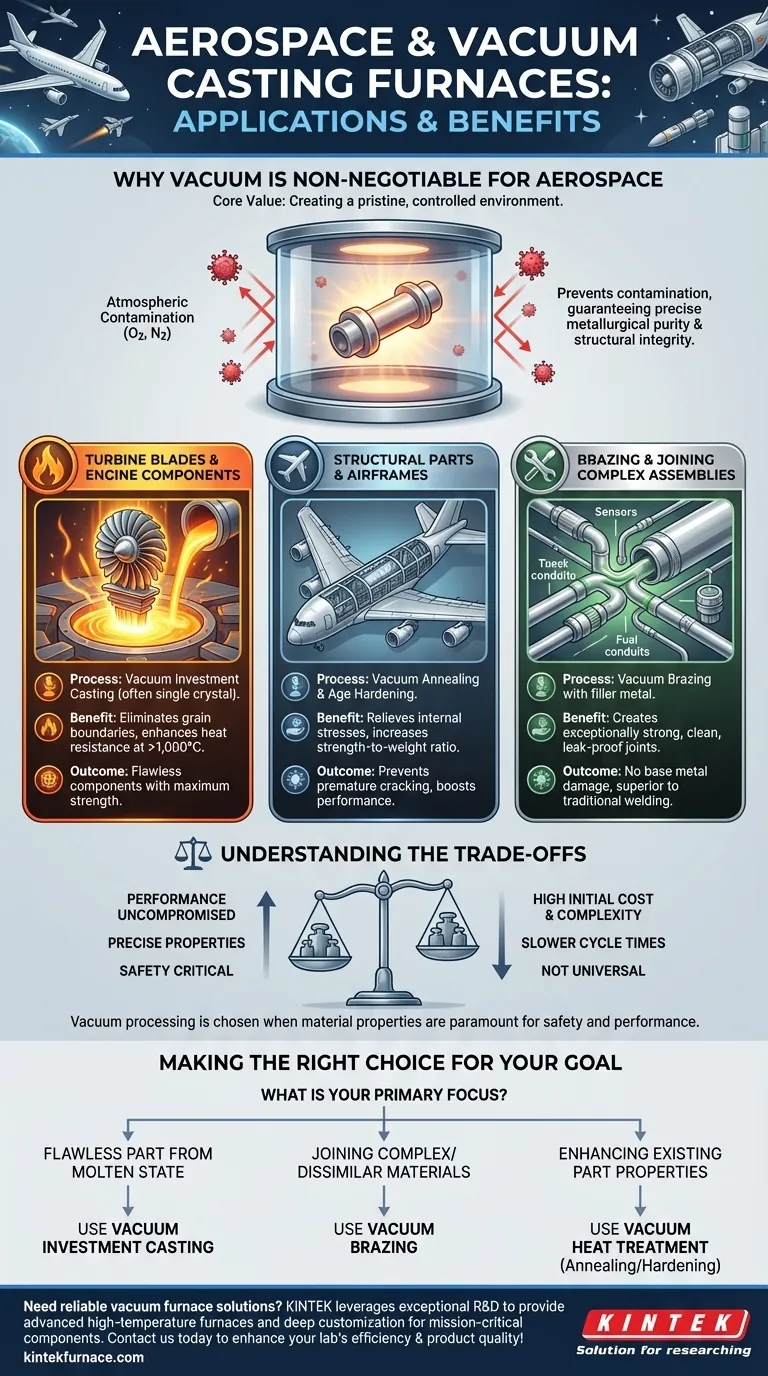

Perché il vuoto è irrinunciabile per l'aerospaziale

La decisione di utilizzare un forno a vuoto è dettata dalle implacabili esigenze prestazionali dell'ingegneria aerospaziale. Il "vuoto" stesso è la tecnologia abilitante chiave per la lavorazione dei materiali avanzati utilizzati nei moderni aeromobili e veicoli spaziali.

Eliminazione della contaminazione atmosferica

Alle alte temperature richieste per la fusione e il trattamento termico delle superleghe, i metalli reattivi sono estremamente vulnerabili alla contaminazione da ossigeno e azoto presenti nell'aria.

Questa contaminazione crea ossidi e nitruri all'interno della struttura del metallo, portando a fragilità, ridotta resistenza e un punto di fusione inferiore—guasti che sono catastrofici in un contesto aerospaziale. Un vuoto rimuove questi gas reattivi, assicurando che la lega finale sia pura e funzioni esattamente come progettato.

Raggiungere precise proprietà metallurgiche

I componenti aerospaziali richiedono proprietà specifiche come elevata resistenza alla trazione, resistenza alla fatica e resistenza allo scorrimento a temperature estreme.

I forni a vuoto forniscono l'ambiente controllato necessario per processi come la ricottura (ammorbidimento del metallo), la tempra (aumento della resistenza) e il rinvenimento. Questi trattamenti termici affinano la struttura granulare della lega senza introdurre impurità, fissando le caratteristiche meccaniche desiderate.

Lavorazione di superleghe avanzate

Materiali come le superleghe a base di nichel sono essenziali per le sezioni calde dei motori a reazione perché mantengono la loro resistenza a temperature che si avvicinano al loro punto di fusione.

Queste leghe sono altamente reattive e possono essere lavorate correttamente solo sotto vuoto. L'ambiente sottovuoto è cruciale sia per la fusione sottovuoto (dare forma alla parte) sia per i successivi trattamenti termici sottovuoto che ne ottimizzano le proprietà finali.

Applicazioni e processi chiave

Sebbene la "fusione" sia un uso primario, i forni a vuoto facilitano una serie di processi termici essenziali per la produzione di vari componenti aerospaziali.

Pale di turbine e componenti di motori

Questa è l'applicazione più comune e critica. Le pale di turbine ruotano a decine di migliaia di giri al minuto in ambienti che superano i 1.000°C.

La fusione a cera persa sottovuoto viene utilizzata per produrre queste parti, spesso come monocristallo, per eliminare i bordi dei grani che sarebbero punti di rottura. Questo processo crea un componente impeccabile con la massima resistenza e resistenza al calore.

Parti strutturali e cellule

I componenti all'interno della cellula richiedono un eccezionale rapporto resistenza/peso. Sebbene non sempre fusi, queste parti spesso subiscono un trattamento in un forno a vuoto.

La ricottura sottovuoto viene utilizzata per alleviare le tensioni interne create durante la produzione, prevenendo la rottura precoce. L'invecchiamento artificiale sottovuoto è un altro processo utilizzato per aumentare significativamente la resistenza delle leghe di alluminio e titanio dopo che sono state formate.

Brasatura e giunzione di assiemi complessi

I sistemi aerospaziali si basano su complessi assiemi di tubi, sensori e condotti per carburante e idraulica. Unire queste parti è una sfida importante.

La brasatura sottovuoto utilizza un metallo d'apporto per unire i componenti nell'ambiente pulito e controllato del forno. Questo produce un giunto eccezionalmente forte, pulito e a tenuta stagna senza indebolire i metalli di base, cosa impossibile da ottenere con la saldatura tradizionale o la brasatura a fiamma.

Comprendere i compromessi

Sebbene indispensabile, la tecnologia dei forni a vuoto non è priva di sfide ed è riservata ad applicazioni in cui le prestazioni non possono essere compromesse.

Costo iniziale e complessità elevati

I forni a vuoto rappresentano un investimento di capitale significativo. Sono macchine complesse che richiedono conoscenze specialistiche per il funzionamento, la programmazione e la manutenzione, aumentando il costo operativo.

Tempi di ciclo di processo più lenti

Raggiungere un vuoto profondo, eseguire un profilo di riscaldamento e raffreddamento preciso e riportare la camera alla pressione atmosferica è un processo intrinsecamente lento. I tempi di ciclo sono significativamente più lunghi rispetto ai forni convenzionali ad aria aperta, il che influisce sulla produttività.

Non una soluzione universale

Per componenti meno critici in cui non è richiesta la massima purezza del materiale, i metodi tradizionali di fusione e trattamento termico possono essere più convenienti. La lavorazione sottovuoto viene scelta specificamente quando le proprietà del materiale sono fondamentali e direttamente legate alla sicurezza e alle prestazioni.

Scegliere la soluzione giusta per il tuo obiettivo

Il processo di vuoto specifico che utilizzi dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è creare una parte impeccabile da uno stato fuso: Utilizza la fusione a cera persa sottovuoto, specialmente per pale di turbine monocristalline e altri componenti che non possono avere difetti interni.

- Se il tuo obiettivo principale è unire materiali complessi o dissimili: Utilizza la brasatura sottovuoto per creare giunti forti e puri in assiemi critici come tubazioni del carburante o scambiatori di calore senza danneggiare i materiali di base.

- Se il tuo obiettivo principale è migliorare le proprietà di una parte esistente: Utilizza il trattamento termico sottovuoto (come ricottura o tempra) per ottimizzare la resistenza, la duttilità e la resistenza allo stress dei componenti strutturali critici.

In definitiva, padroneggiare la tecnologia dei forni a vuoto è fondamentale per produrre componenti aerospaziali che possano operare in modo affidabile nelle condizioni più estreme immaginabili.

Tabella riassuntiva:

| Applicazione | Processo chiave | Benefici |

|---|---|---|

| Pale di turbina | Fusione a cera persa sottovuoto | Elimina i bordi dei grani, migliora la resistenza al calore |

| Componenti del motore | Fusione e trattamento termico sottovuoto | Previene la contaminazione, migliora la resistenza |

| Parti strutturali | Ricottura e invecchiamento artificiale sottovuoto | Allevia lo stress, aumenta il rapporto resistenza/peso |

| Assiemi complessi | Brasatura sottovuoto | Crea giunti robusti e a tenuta stagna senza danni al metallo di base |

Hai bisogno di soluzioni affidabili per forni a vuoto per i tuoi progetti aerospaziali? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura avanzati, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono di soddisfare le tue esigenze sperimentali uniche, fornendo una precisa purezza metallurgica e prestazioni per componenti critici per la missione. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase