In sostanza, le fornaci sottovuoto ad alta temperatura vengono utilizzate per la lavorazione di materiali avanzati per settori critici come l'aerospaziale, il medicale e l'elettronica. Consentono processi come la sinterizzazione, la brasatura e la purificazione a temperature che spesso superano i 1200°C, creando componenti come pale di turbine per motori a reazione, impianti medici e wafer semiconduttori.

La funzione cruciale di una fornace sottovuoto ad alta temperatura non è solo quella di generare calore estremo, ma di creare un ambiente ultra-puro e controllato. Rimuovendo aria e altri gas, la fornace previene la contaminazione e le reazioni chimiche indesiderate, che è l'unico modo per ottenere la resistenza, la purezza e le prestazioni richieste nei materiali più avanzati di oggi.

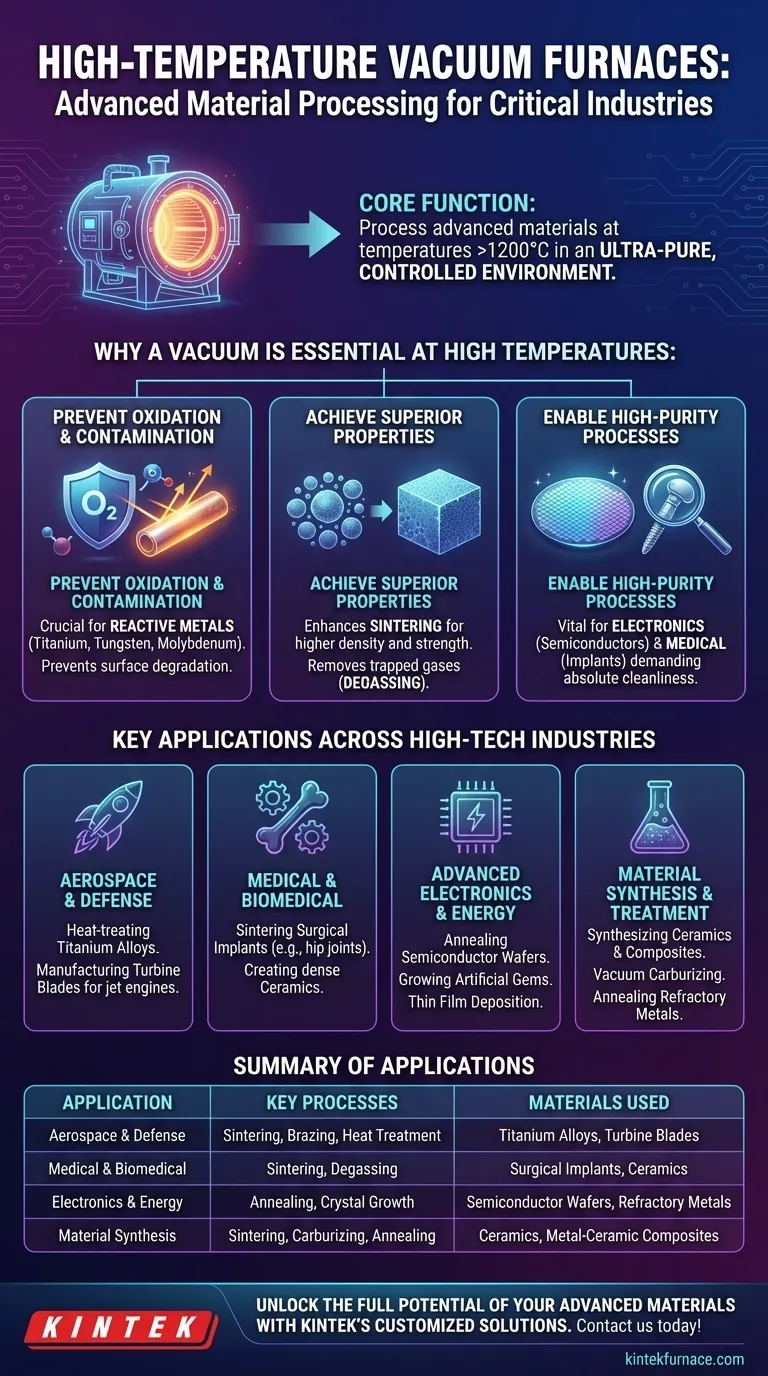

Perché il Vuoto è Essenziale ad Alte Temperature

Operare a temperature estreme rende i materiali altamente suscettibili al loro ambiente. Una fornace sottovuoto affronta direttamente questa sfida controllando l'atmosfera, il che è fondamentale per l'esito del processo.

Prevenzione dell'Ossidazione e della Contaminazione

Ad alte temperature, la maggior parte dei materiali diventa estremamente reattiva. Se esposti all'aria, anche tracce di ossigeno o azoto possono causare ossidazione e formare composti indesiderati sulla superficie del materiale, compromettendone l'integrità.

Il vuoto rimuove questi gas reattivi. Ciò è indispensabile quando si lavora con metalli reattivi come titanio, tungsteno e molibdeno, che verrebbero rovinati dal trattamento termico in atmosfera normale.

Raggiungere Proprietà dei Materiali Superiori

L'ambiente incontaminato di un vuoto permette la creazione di materiali con caratteristiche eccezionali. Processi come la sinterizzazione, che fonde materiali in polvere in una massa solida, raggiungono maggiore densità e resistenza nel vuoto poiché non ci sono gas intrappolati che creano pori o impurità.

Allo stesso modo, la degassificazione sottovuoto rimuove i gas disciolti dall'interno di un metallo, un passaggio critico per migliorarne le proprietà strutturali ed elettriche.

Abilitare Processi ad Altissima Purezza

Settori come l'elettronica e la produzione medicale richiedono purezza assoluta. Per i wafer semiconduttori o la crescita di cristalli, qualsiasi particella estranea può perturbare il reticolo atomico e rendere inutilizzabile il componente.

Per gli impianti medicali, una superficie perfettamente pulita e sterile è imprescindibile per garantire la biocompatibilità e prevenire il rigetto da parte del corpo. Una fornace sottovuoto fornisce l'ambiente sterile e privo di contaminanti necessario per queste applicazioni.

Applicazioni Chiave nei Settori High-Tech

Le capacità uniche delle fornaci sottovuoto ad alta temperatura le rendono indispensabili per la produzione di componenti che devono funzionare perfettamente in condizioni estreme.

Aerospaziale e Difesa

Questo settore si affida alle fornaci per creare parti leggere e incredibilmente resistenti. Le applicazioni chiave includono il trattamento termico delle leghe di titanio per le fusoliere e la produzione di pale di turbine monocristalline per motori a reazione in grado di resistere a temperature e stress immensi.

Medicale e Biomedicale

Nel settore medicale, l'attenzione è rivolta alla purezza e alla biocompatibilità. Le fornaci sono utilizzate per sinterizzare materiali per impianti chirurgici (come le protesi d'anca) e per creare componenti ceramici e metallici densi e non porosi per vari dispositivi medici.

Elettronica Avanzata ed Energia

La produzione dell'elettronica moderna è un processo di estrema precisione. Le fornaci sono utilizzate per la ricottura dei wafer semiconduttori, per la crescita di grandi cristalli artificiali e per la deposizione di film sottili, tutti processi in cui la purezza a livello atomico è fondamentale.

Sintesi e Trattamento dei Materiali

Queste fornaci sono anche centrali nella ricerca scientifica sui materiali e nei processi industriali specializzati. Ciò include la sintesi di nuove ceramiche e compositi metallo-ceramici, l'esecuzione di carburazione sottovuoto per indurire le superfici dell'acciaio e la ricottura dei metalli refrattari per alleviare le tensioni interne e migliorare la duttilità.

Comprendere il Contesto Operativo

Sebbene potenti, le fornaci sottovuoto ad alta temperatura sono strumenti specializzati. Comprendere il loro ruolo specifico è fondamentale per apprezzarne il valore.

Il Significato dei 1200°C

Molti trattamenti termici per leghe di acciaio standard avvengono sotto i 1200°C. Le fornaci sottovuoto ad alta temperatura sono tipicamente riservate ai processi più impegnativi al di sopra di questa soglia, dove i materiali esotici e l'estrema purezza sono le preoccupazioni principali.

Si Tratta di Controllo, Non Solo di Calore

La caratteristica distintiva di questa tecnologia è il controllo preciso e simultaneo sia della temperatura che dell'atmosfera. Questo livello di controllo è ciò che consente agli ingegneri di ottimizzare le proprietà finali di un materiale, dalla sua struttura cristallina alla finitura superficiale.

Ambienti Specifici per Processo

Non tutti i processi sono uguali. La brasatura (unione di materiali) può richiedere un livello di vuoto specifico per garantire che il metallo d'apporto scorra correttamente, mentre la sinterizzazione potrebbe privilegiare l'uniformità della temperatura e un ciclo di raffreddamento lento per prevenire crepe. La fornace deve essere in grado di gestire questi parametri di processo distinti.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dal materiale con cui si lavora e dalle proprietà che si desidera ottenere.

- Se il tuo obiettivo principale è la massima resistenza nei metalli reattivi (es. componenti aerospaziali): Un vuoto ad alta temperatura è essenziale per prevenire l'ossidazione e garantire che la lega raggiunga il suo pieno potenziale prestazionale.

- Se il tuo obiettivo principale è la purezza ultra-elevata (es. semiconduttori, impianti medicali): L'ambiente sottovuoto è l'unico modo per eliminare contaminanti microscopici che causerebbero guasti ai componenti o problemi di biocompatibilità.

- Se il tuo obiettivo principale è il trattamento termico generale degli acciai standard: Una fornace sottovuoto ad alta temperatura è probabilmente non necessaria; le fornaci atmosferiche convenzionali o sottovuoto a temperature più basse sono spesso più adatte ed economiche.

In definitiva, la fornace sottovuoto ad alta temperatura è la tecnologia abilitante alla base dei materiali che definiscono l'innovazione moderna.

Tabella Riassuntiva:

| Applicazione | Processi Chiave | Materiali Utilizzati |

|---|---|---|

| Aerospaziale e Difesa | Sinterizzazione, Brasatura, Trattamento Termico | Leghe di Titanio, Pale di Turbine |

| Medicale e Biomedicale | Sinterizzazione, Degassificazione | Impianti Chirurgici, Ceramiche |

| Elettronica ed Energia | Ricottura, Crescita di Cristalli | Wafer Semiconduttori, Metalli Refrattari |

| Sintesi Materiali | Sinterizzazione, Carburazione, Ricottura | Ceramiche, Compositi Metallo-Ceramici |

Sblocca il pieno potenziale dei tuoi materiali avanzati con le fornaci sottovuoto ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni su misura come Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo purezza, resistenza e prestazioni superiori per settori come aerospaziale, medicale ed elettronica. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale