Per garantire prestazioni costanti e longevità, le attività di manutenzione più comuni per un forno di sinterizzazione di zirconio sono la pulizia di routine della camera del forno, l'ispezione regolare degli elementi riscaldanti e la calibrazione periodica del sistema di controllo della temperatura. Queste azioni sono fondamentali per prevenire la contaminazione e mantenere la precisione termica richiesta per la produzione di restauri in zirconio di alta qualità e prevedibili.

La manutenzione del forno non riguarda solo la prevenzione dei guasti; riguarda la garanzia della precisione e della purezza dell'ambiente di sinterizzazione. Una manutenzione inconsistente porta direttamente a proprietà dei materiali inconsistenti, influenzando la forza, l'adattamento e l'estetica dei vostri restauri finali.

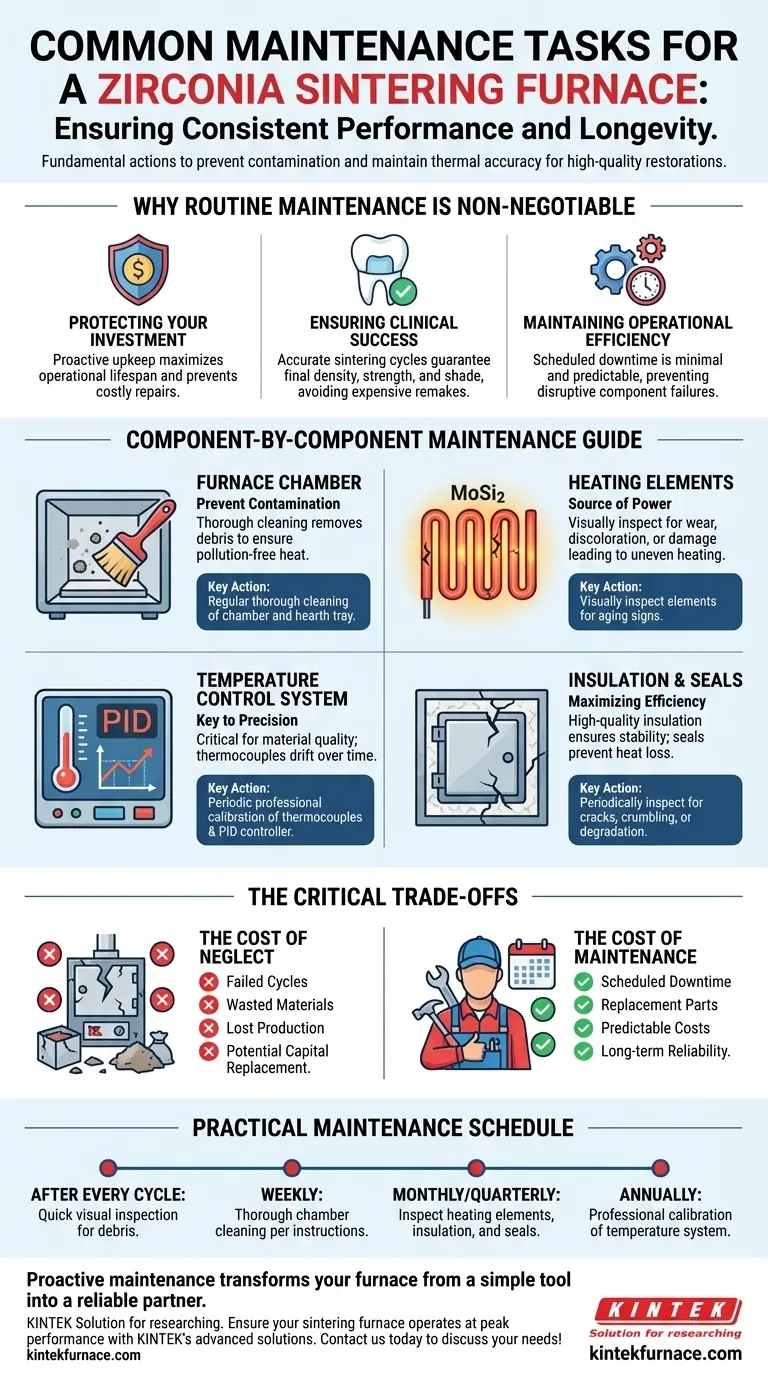

Perché la Manutenzione di Routine è Non-Negoziabile

Un forno per zirconio è uno strumento di precisione. Trascurare la sua manutenzione compromette la ragione stessa per cui lo avete acquistato: produrre materiali biocompatibili forti, estetici e perfettamente adattati con una precisione ripetibile.

Proteggere il Vostro Investimento

Un forno di sinterizzazione è una spesa in capitale significativa. La manutenzione proattiva protegge questa risorsa da guasti prematuri, danni catastrofici e costose riparazioni di emergenza, massimizzando la sua vita operativa.

Garantire il Successo Clinico

La densità finale, la resistenza e la tonalità di un restauro in zirconio sono direttamente legate all'accuratezza del ciclo di sinterizzazione. Un forno mal mantenuto può portare a corone deboli o scolorite, che richiedono rifacimenti costosi e che richiedono tempo.

Mantenere l'Efficienza Operativa

I tempi di inattività programmati per la manutenzione sono prevedibili e minimi. I tempi di inattività non programmati dovuti a guasti ai componenti sono dirompenti e costosi, fermando la produzione e ritardando i casi. Una regolare manutenzione previene queste interruzioni improvvise.

Una Guida alla Manutenzione Componente per Componente

Una manutenzione efficace si concentra sui sistemi chiave responsabili della creazione di un ambiente termico puro e precisamente controllato. Consultate sempre il manuale del vostro produttore per istruzioni e programmi specifici.

La Camera del Forno: Prevenire la Contaminazione

L'interno del forno deve rimanere incontaminato. I contaminanti possono vaporizzare a temperature elevate e incorporarsi nello zirconio, causando scolorimento e compromettendo la biocompatibilità.

Eseguite regolarmente una pulizia accurata della camera e del vassoio. Questo rimuove polvere o detriti ceramici, garantendo che gli elementi riscaldanti di elevata purezza possano fornire calore pulito e privo di inquinamento.

Elementi Riscaldanti: La Fonte di Potenza

Gli elementi riscaldanti, tipicamente in disiliciuro di molibdeno (MoSi2) o carburo di silicio (SiC), svolgono il lavoro più gravoso. Nel tempo, possono degradarsi, rompersi o invecchiare, portando a un riscaldamento non uniforme.

Ispezionate visivamente gli elementi per individuare eventuali segni di usura, scolorimento o danni fisici. Un elemento invecchiato che riscalda in modo non uniforme è una causa primaria di risultati di sinterizzazione inconsistenti e dovrebbe essere sostituito prima che si guasti completamente.

Sistema di Controllo della Temperatura: La Chiave della Precisione

Questo è il sistema più critico per la qualità del materiale. Il forno si affida a termocoppie per misurare la temperatura e a un controllore PID per regolarla, spesso mantenendo un'accuratezza di ±1℃.

Le termocoppie possono derivare nel tempo, segnalando temperature errate. Questo errore apparentemente piccolo può rovinare un intero lotto di restauri. La calibrazione regolare da parte di un tecnico qualificato è essenziale per garantire che la temperatura sullo schermo corrisponda alla temperatura effettiva nella camera.

Isolamento e Guarnizioni: Massimizzare l'Efficienza

L'isolamento di alta qualità garantisce stabilità termica ed efficienza energetica. Le guarnizioni dello sportello impediscono la fuoriuscita di calore e l'ingresso di aria nella camera durante il ciclo.

Ispezionate periodicamente l'isolamento per crepe o sbriciolamenti. Controllate la guarnizione dello sportello per eventuali segni di degrado o danni che potrebbero compromettere l'integrità dell'atmosfera di sinterizzazione.

Comprendere i Compromessi Critici

Prendere decisioni informate sulla manutenzione richiede di soppesare i costi dell'azione contro i rischi dell'inazione.

Il Costo della Negligenza vs. Il Costo della Manutenzione

Il "costo" della manutenzione è di poche ore di inattività programmata e il prezzo dei pezzi di ricambio. Il costo della negligenza include cicli di sinterizzazione falliti, materiali sprecati, tempo di produzione perso e il potenziale di un guasto completo del forno che richiede una sostituzione di capitale importante.

Seguire vs. Ignorare le Linee Guida del Produttore

Il manuale del produttore è la vostra guida definitiva. Fornisce programmi e procedure di manutenzione testati specificamente per il vostro modello. Ignorare queste linee guida non solo rischia di danneggiare l'apparecchiatura, ma può anche invalidare la garanzia.

Sicurezza Durante la Manutenzione

Date sempre priorità alla sicurezza. Prima di eseguire qualsiasi manutenzione interna, assicuratevi che il forno sia completamente spento e si sia raffreddato a temperatura ambiente. Indossate dispositivi di protezione individuale (DPI) adeguati, come guanti resistenti al calore e occhiali di sicurezza, e assicuratevi che l'area sia ben ventilata.

Un Programma di Manutenzione Pratico

Sebbene il manuale del vostro produttore sia l'autorità finale, un programma di manutenzione tipico può essere suddiviso per frequenza.

- Dopo ogni ciclo: Eseguite una rapida ispezione visiva della camera e della piastra del focolare per individuare eventuali detriti o residui evidenti.

- Settimanale: Eseguite una pulizia più approfondita della camera del forno secondo le istruzioni del produttore.

- Mensile o trimestrale: Ispezionate visivamente gli elementi riscaldanti per segni di invecchiamento o danni e controllate le condizioni dell'isolamento e della guarnizione dello sportello.

- Annuale o come specificato: Programmate un servizio professionale per la calibrazione del sistema di controllo della temperatura e delle termocoppie.

La manutenzione proattiva trasforma il vostro forno da un semplice strumento in un partner affidabile nella produzione di risultati eccezionali.

Tabella riassuntiva:

| Attività di Manutenzione | Frequenza | Azioni Chiave |

|---|---|---|

| Pulizia della Camera | Settimanale | Rimuovere polvere e detriti per prevenire la contaminazione |

| Ispezione Elementi Riscaldanti | Mensile/Trimestrale | Controllare l'usura, lo scolorimento o i danni |

| Calibrazione Sistema Temperatura | Annuale | Calibrare termocoppie e controllore PID per la precisione |

| Controllo Isolamento e Guarnizione | Mensile/Trimestrale | Ispezionare per crepe o degrado per mantenere l'efficienza |

Assicuratevi che il vostro forno di sinterizzazione di zirconio funzioni al massimo delle prestazioni con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le vostre esigenze sperimentali uniche, migliorando la precisione e l'efficienza. Contattateci oggi per discutere come possiamo supportare le vostre esigenze di manutenzione e aggiornamento!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone