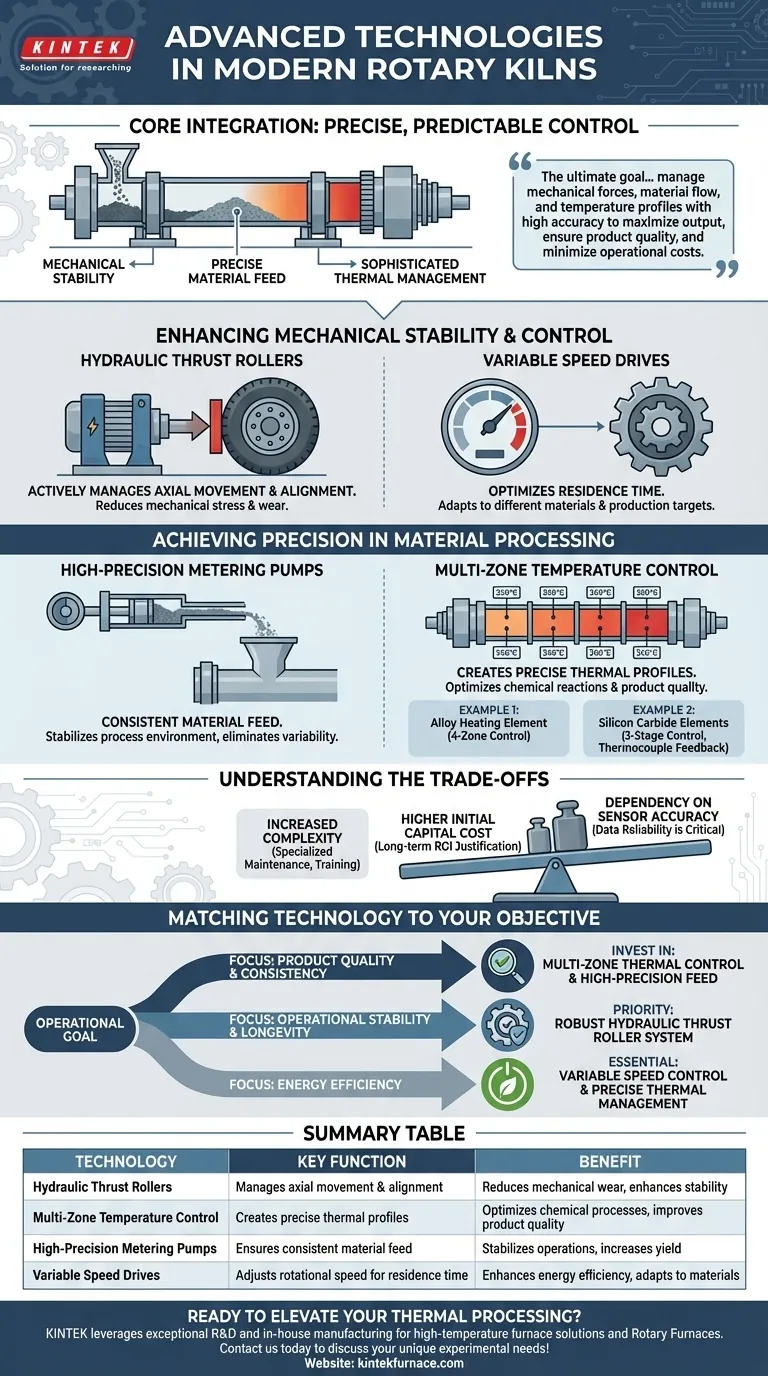

Al loro interno, i moderni forni rotanti integrano tecnologie avanzate focalizzate sulla stabilità meccanica, sull'alimentazione precisa dei materiali e sulla sofisticata gestione termica. I sistemi chiave includono rulli di spinta idraulici per l'allineamento, pompe dosatrici di alta precisione per portate costanti e sistemi di controllo della temperatura multizona per ottimizzare il processo chimico. Questi progressi lavorano insieme per migliorare la stabilità, aumentare la resa e ridurre il consumo energetico.

L'obiettivo finale della tecnologia avanzata dei forni è raggiungere uno stato di controllo preciso e prevedibile. Gestendo le forze meccaniche, il flusso di materiale e i profili di temperatura con alta precisione, gli operatori possono massimizzare la produzione, garantire la qualità del prodotto e minimizzare i costi operativi di questi beni ad alta intensità energetica.

Migliorare la stabilità e il controllo meccanici

Un forno rotante è un'attrezzatura massiccia e dinamica. Mantenere la sua stabilità durante il funzionamento è fondamentale per le sue prestazioni e longevità. Le tecnologie avanzate affrontano direttamente le immense forze fisiche in gioco.

Il ruolo dei rulli di spinta idraulici

I forni più vecchi spesso soffrono di movimenti assiali incontrollati, causando un'usura eccessiva sull'ingranaggio principale e sui componenti di supporto.

I forni moderni utilizzano dispositivi a ruota a blocco idraulico, noti anche come rulli di spinta idraulici. Questi sistemi gestiscono attivamente il leggero scorrimento verso il basso del forno, impedendo alle fasce di entrare in contatto duro con i loro blocchi di ritenzione. Ciò garantisce una rotazione fluida e riduce drasticamente lo stress meccanico e l'usura.

Ottimizzazione della velocità di rotazione

Il tempo che un materiale trascorre all'interno del forno, noto come tempo di permanenza, è una variabile di processo critica.

I forni avanzati incorporano azionamenti a velocità variabile governati da valvole di controllo della velocità di alta precisione. Ciò consente agli operatori di regolare finemente la velocità di rotazione del forno, adattando il tempo di permanenza a diverse materie prime o obiettivi di produzione per una lavorazione ottimale.

Raggiungere la precisione nella lavorazione dei materiali

La qualità del prodotto finale, sia esso clinker di cemento o minerali calcinati, dipende interamente dalla consistenza. Ciò richiede un controllo preciso sia su ciò che entra nel forno che sull'ambiente termico al suo interno.

Alimentazione di materiale ad alta precisione

L'alimentazione inconsistente del materiale è una causa primaria di fluttuazioni di temperatura e scarsa qualità del prodotto.

Per risolvere questo problema, i sistemi moderni utilizzano pompe a pistone dosatrici ad alta precisione. Questi dispositivi erogano un volume costante e prevedibile di impasto liquido o solidi granulari nel forno, creando un ambiente di processo stabile ed eliminando una delle principali fonti di variabilità operativa.

Gestione termica sofisticata

Un forno rotante non è solo un tubo caldo; è un reattore termico accuratamente progettato con zone di temperatura distinte richieste per diverse reazioni chimiche.

Il progresso più significativo è il controllo della temperatura multizona. Dividendo il forno in zone di riscaldamento controllabili separatamente, gli operatori possono creare un profilo di temperatura preciso lungo la lunghezza del forno.

Esempi di controllo multizona

Diversi design di forni raggiungono questo obiettivo in modi diversi. Ad esempio, un forno riscaldato elettricamente con un elemento riscaldante in lega può avere quattro zone di temperatura controllabili separatamente.

Un forno che utilizza elementi riscaldanti in carburo di silicio potrebbe impiegare un sistema di controllo della temperatura a tre stadi. Questo è gestito da più termocoppie che forniscono feedback a un controller, che poi regola la temperatura variando il numero di barre riscaldanti energizzate.

Comprendere i compromessi

Sebbene queste tecnologie offrano vantaggi significativi, non sono prive di complessità. Una visione chiara dei compromessi è essenziale per prendere decisioni informate.

Maggiore complessità e manutenzione

I sistemi di controllo idraulici ed elettronici avanzati sono intrinsecamente più complessi dei loro predecessori puramente meccanici. Richiedono conoscenze specialistiche per la manutenzione, la risoluzione dei problemi e la calibrazione, il che può influire sui requisiti di formazione e personale.

Costo iniziale del capitale più elevato

Un forno attrezzato con sistemi di controllo idraulico, di alimentazione e termico di precisione comporta un prezzo di acquisto iniziale più elevato. Questo investimento deve essere giustificato dal ritorno sull'investimento a lungo termine derivante da una maggiore efficienza energetica, una maggiore resa e una ridotta usura meccanica.

Dipendenza dall'accuratezza dei sensori

L'intera strategia di controllo si basa su un flusso costante di dati accurati dai sensori, in particolare dalle termocoppie. Un singolo sensore difettoso o non calibrato correttamente può fornire informazioni errate al sistema di controllo, portando a decisioni di processo scadenti e prestazioni subottimali.

Abbinare la tecnologia al tuo obiettivo

La giusta combinazione di tecnologie dipende interamente dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la qualità e la consistenza del prodotto: il controllo termico multizona e i sistemi di alimentazione di materiale ad alta precisione sono le tecnologie più critiche in cui investire.

- Se il tuo obiettivo principale è la stabilità operativa e la longevità: la priorità dovrebbe essere un robusto sistema di rulli di spinta idraulici per minimizzare l'usura meccanica a lungo termine e prevenire costosi tempi di inattività.

- Se il tuo obiettivo principale è l'efficienza energetica: una combinazione di controllo a velocità variabile e gestione termica precisa, multizona è essenziale per garantire che nessuna energia venga sprecata a causa del surriscaldamento o del funzionamento inefficiente del forno.

Comprendendo come funzionano questi sistemi integrati, puoi passare dal semplice funzionamento di un forno a una vera e propria padronanza dell'intero processo termico.

Tabella riassuntiva:

| Tecnologia | Funzione chiave | Beneficio |

|---|---|---|

| Rulli di spinta idraulici | Gestisce il movimento assiale e l'allineamento | Riduce l'usura meccanica, migliora la stabilità |

| Controllo della temperatura multizona | Crea profili termici precisi | Ottimizza i processi chimici, migliora la qualità del prodotto |

| Pompe dosatrici ad alta precisione | Garantisce un'alimentazione costante del materiale | Stabilizza le operazioni, aumenta la resa |

| Azionamenti a velocità variabile | Regola la velocità di rotazione per il tempo di permanenza | Migliora l'efficienza energetica, si adatta ai materiali |

Pronto a elevare la tua lavorazione termica con soluzioni avanzate per forni rotanti? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi i forni rotanti. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per una migliore efficienza e qualità del prodotto. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?