Oltre al sistema di riscaldamento a induzione principale, i forni a vuoto sono dotati di una serie di caratteristiche che li trasformano da semplici riscaldatori in sistemi completi per la lavorazione dei materiali. Le aggiunte chiave includono tipicamente una camera di colata dedicata per gli stampi, un pannello di controllo centrale per il monitoraggio del processo e un meccanismo di inclinazione e versamento per trasferire in sicurezza il metallo fuso.

Il messaggio più importante è che i moderni forni a vuoto a induzione non servono solo a fondere il metallo. Sono piattaforme integrate progettate per precisione, controllo e movimentazione dei materiali, con caratteristiche focalizzate sulla gestione dell'intero processo, dalla forma solida a quella finale di fusione, in un ambiente sotto vuoto controllato.

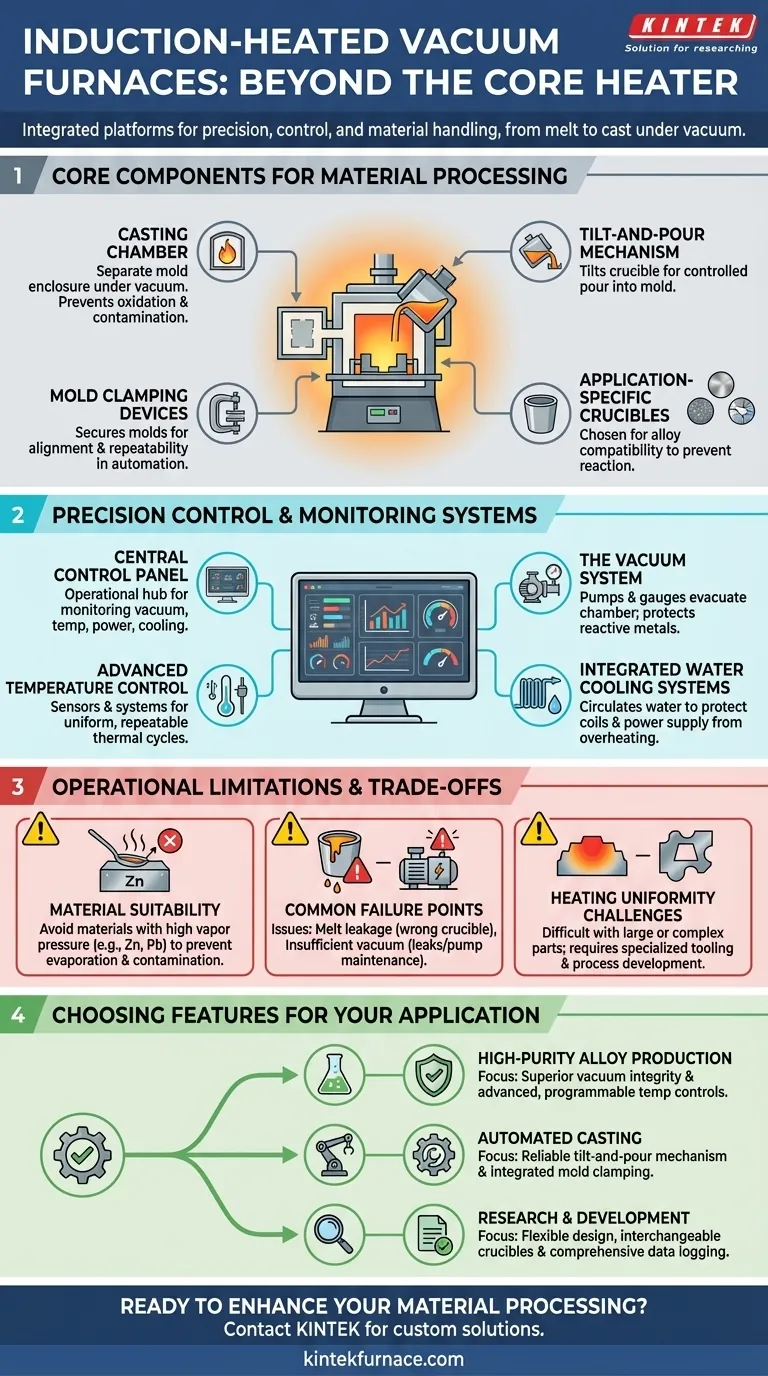

Componenti principali per la lavorazione dei materiali

Le caratteristiche di un forno a vuoto a induzione sono costruite attorno alla necessità di fondere, manipolare e colare metalli ad alta purezza o reattivi in modo sicuro ed efficiente.

La camera di colata

La camera di colata è un involucro separato e collegato progettato per contenere lo stampo. Questo consente all'intero processo di colata di avvenire sotto vuoto, impedendo al metallo fuso di essere esposto all'ossigeno o all'azoto atmosferico.

Il meccanismo di inclinazione e versamento

Questa è una caratteristica meccanica critica che consente di inclinare l'intero crogiolo e l'assemblaggio della bobina. Ciò consente un versamento controllato e prevedibile del metallo fuso dal crogiolo direttamente nello stampo situato nella camera di colata.

Dispositivi di bloccaggio dello stampo

Per ambienti di produzione semi-automatizzati o completamente automatizzati, i forni sono spesso dotati di dispositivi di bloccaggio. Questi tengono saldamente lo stampo in posizione durante la colata, garantendo l'allineamento e migliorando la ripetibilità del processo.

Crogioli specifici per applicazioni

Il crogiolo, che contiene la carica metallica, è un componente consumabile ma vitale. Sono realizzati con materiali specifici (come grafite, ceramica o altro) scelti in base alla loro compatibilità con la lega da fondere per prevenire contaminazioni o reazioni chimiche.

Sistemi di controllo e monitoraggio di precisione

Controllare l'ambiente del forno è altrettanto importante quanto fondere il metallo. I sistemi moderni si affidano a sofisticati controlli e funzionalità di supporto per garantire l'integrità del processo.

Il pannello di controllo centrale

Questo è l'hub operativo del forno. Fornisce agli operatori un'interfaccia completa per monitorare e gestire tutti i parametri critici, inclusi i livelli di vuoto, la temperatura, la potenza in ingresso e lo stato del sistema di raffreddamento.

Controllo avanzato della temperatura

La precisione è ottenuta attraverso una combinazione di sensori di temperatura, come le termocoppie, e sistemi di alimentazione controllati da computer. Questi lavorano insieme per mantenere una distribuzione del calore altamente uniforme e consentire cicli termici ripetibili e pre-programmati.

Il sistema di vuoto

Il sistema di vuoto stesso, composto da pompe e manometri, è una caratteristica fondamentale. Il suo ruolo principale è quello di evacuare la camera, proteggendo i metalli che hanno un'alta affinità per ossigeno e azoto, come superleghe, acciai inossidabili e metalli reattivi come lo zirconio.

Sistemi integrati di raffreddamento ad acqua

Il riscaldamento a induzione genera un calore immenso, non solo nella carica metallica ma anche nella bobina e nell'alimentatore. Un robusto sistema di raffreddamento ad acqua è una caratteristica essenziale e integrata che fa circolare l'acqua per proteggere questi componenti critici dal surriscaldamento e dal guasto.

Comprensione dei limiti operativi e dei compromessi

Sebbene potenti, questi forni non sono una soluzione universale. Comprendere i loro limiti è fondamentale per un funzionamento di successo.

Idoneità del materiale

Questi forni non sono adatti per la lavorazione di materiali con un'elevata pressione di vapore saturo alla temperatura di fusione. Elementi come zinco, piombo, manganese e persino rame possono evaporare sotto vuoto, alterando la composizione finale della lega e contaminando l'interno del forno.

Punti di guasto comuni

I problemi operativi più comuni sono direttamente legati alle caratteristiche del forno. La perdita di metallo fuso può verificarsi a causa di una scelta impropria del crogiolo, e un vuoto insufficiente è una preoccupazione costante affrontata con un'attenta verifica delle perdite e manutenzione della pompa.

Sfide di uniformità del riscaldamento

Ottenere una temperatura perfettamente uniforme può essere difficile, soprattutto con pezzi grandi o geometricamente complessi. Ciò potrebbe richiedere utensili specializzati, un'attenta messa a punto del processo e impostazioni avanzate del controller per la gestione.

Scelta delle funzionalità per la tua applicazione

La giusta serie di funzionalità dipende interamente dal tuo obiettivo finale. Concentrati sulle capacità che supportano direttamente il tuo processo principale.

- Se il tuo obiettivo principale è la produzione di leghe ad alta purezza: Dai priorità ai sistemi con integrità del vuoto superiore e controlli avanzati e programmabili della temperatura.

- Se il tuo obiettivo principale è la colata automatizzata: Sottolinea le caratteristiche meccaniche come un meccanismo affidabile di inclinazione e versamento e il bloccaggio integrato dello stampo.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Cerca un design di forno flessibile che consenta crogioli intercambiabili e fornisca una registrazione completa dei dati da tutti i sensori.

In definitiva, la scelta del giusto forno a vuoto a induzione riguarda la corrispondenza delle sue caratteristiche integrate con i tuoi requisiti specifici di materiale e processo.

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggio principale |

|---|---|---|

| Camera di colata | Involucro separato per stampi sotto vuoto | Previene l'ossidazione e la contaminazione dei metalli fusi |

| Meccanismo di inclinazione e versamento | Inclina il crogiolo per un versamento controllato | Consente un trasferimento sicuro e preciso agli stampi |

| Dispositivi di bloccaggio dello stampo | Fissa gli stampi durante il versamento | Migliora l'allineamento e la ripetibilità del processo |

| Pannello di controllo centrale | Interfaccia per il monitoraggio e la gestione dei parametri | Garantisce un controllo preciso su vuoto, temperatura e altro |

| Controllo avanzato della temperatura | Utilizza sensori e sistemi informatici per un riscaldamento uniforme | Mantiene cicli termici costanti per risultati ripetibili |

| Sistema di vuoto | Pompe e manometri per evacuare la camera | Protegge i metalli reattivi dai gas atmosferici |

| Sistema di raffreddamento ad acqua | Fa circolare l'acqua per raffreddare i componenti | Previene il surriscaldamento delle bobine e degli alimentatori |

Pronto a migliorare la tua lavorazione dei materiali con un forno a vuoto a induzione personalizzato? Noi di KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo aiutarti a raggiungere una precisione ed efficienza superiori nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti