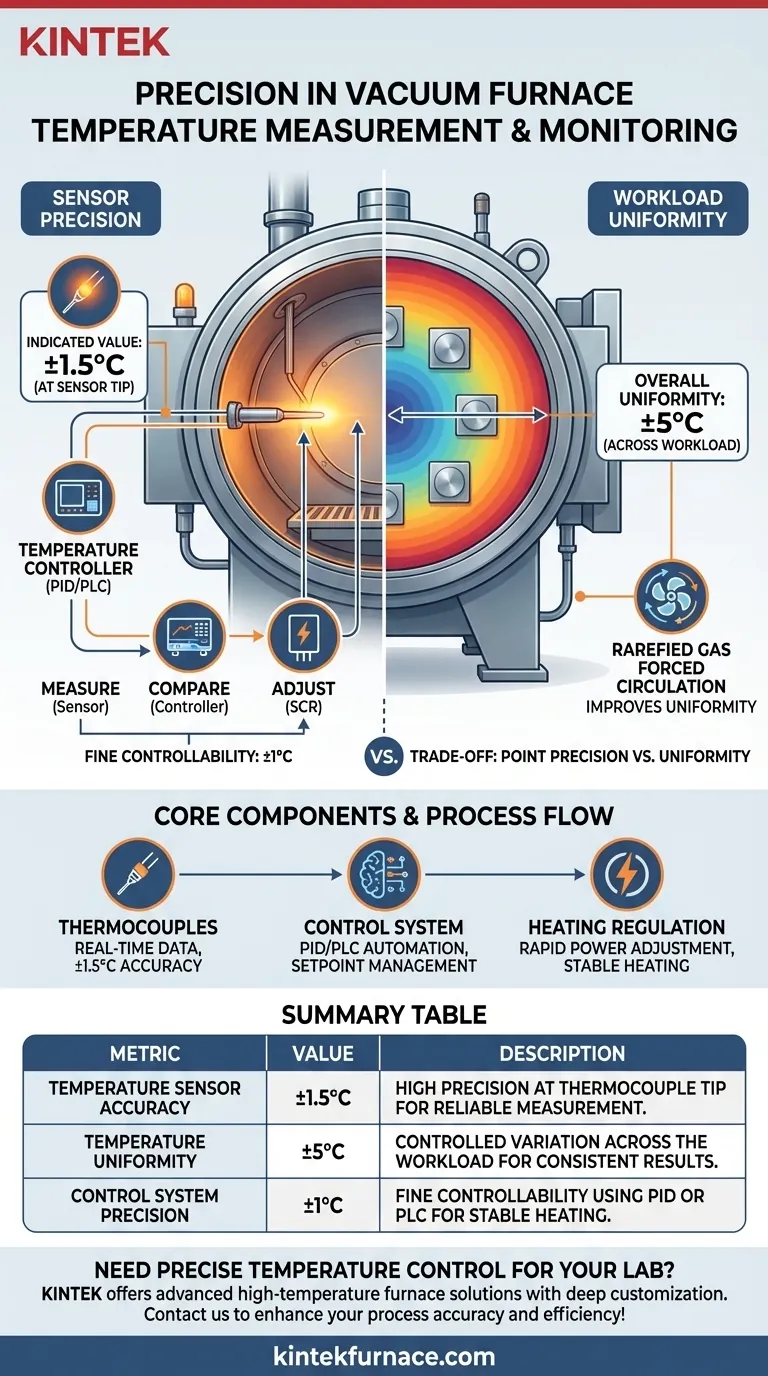

Nei moderni forni a vuoto, la misurazione della temperatura è notevolmente precisa, con il valore indicato da un sensore a termocoppia che raggiunge tipicamente un'accuratezza di ±1,5°C. Tuttavia, la metrica più critica per i risultati del processo, ovvero l'uniformità complessiva della temperatura sull'intero pezzo in lavorazione, è generalmente controllata entro ±5°C, specialmente quando si utilizzano tecniche specializzate per distribuire il calore.

La precisione di un forno a vuoto non è un singolo numero. È una storia di due metriche: l'alta precisione del sensore di temperatura stesso e l'uniformità pratica del calore in tutta la camera interna, che è la vera misura delle prestazioni di un forno.

I componenti principali del controllo della temperatura

Il raggiungimento di un'elevata precisione richiede un sistema sofisticato in cui più componenti lavorano in concerto. L'accuratezza finale della temperatura è un prodotto del sensore, del controllore e della regolazione dell'elemento riscaldante.

Il ruolo delle termocoppie

Una termocoppia è il sensore primario utilizzato per la misurazione della temperatura. Questi robusti sensori possono essere posizionati strategicamente in tutta la zona di riscaldamento, spesso a diretto contatto o vicino al pezzo in lavorazione, per fornire dati sulla temperatura in tempo reale.

Il segnale dalla termocoppia al sistema di controllo è estremamente preciso, consentendo che la temperatura indicata del forno sia affidabile entro ±1,5°C rispetto alla temperatura effettiva sulla punta del sensore.

Il sistema di controllo (Il "Cervello")

La termocoppia invia il suo segnale a un controllore di temperatura, che agisce come il cervello dell'operazione. Questo controllore confronta continuamente la temperatura misurata con il setpoint desiderato programmato dall'operatore.

I forni moderni utilizzano metodi di controllo avanzati come il controllo programmabile PID (Proportional-Integral-Derivative) o l'automazione PLC (Programmable Logic Controller). Questi sistemi consentono una gestione precisa non solo della temperatura finale ma anche della velocità di riscaldamento (velocità di rampa), garantendo che i materiali siano lavorati secondo specifiche esatte. La controllabilità può essere fine fino a ±1°C.

La regolazione del sistema di riscaldamento

Quando il controllore rileva una deviazione dal setpoint, regola la potenza erogata agli elementi riscaldanti del forno. Ciò è spesso gestito da un alimentatore SCR (Silicon Controlled Rectifier), che può effettuare regolazioni minute e rapide all'uscita elettrica.

Questo sistema a circuito chiuso di misura > confronto > regolazione avviene molte volte al secondo, garantendo un controllo della temperatura eccezionalmente stabile e fine.

Comprendere i compromessi: precisione vs. uniformità

Sebbene la precisione del sensore sia elevata, essa rappresenta solo la temperatura in un singolo punto. Per ingegneri e scienziati dei materiali, la metrica più importante è l'uniformità della temperatura, che descrive la massima variazione di temperatura in tutta la zona riscaldata o il carico di lavoro.

Precisione puntuale al sensore

Come stabilito, la lettura della termocoppia stessa è estremamente accurata (±1,5°C). Questo è il numero che vedrai sul display del forno e nei registri dati. È un indicatore affidabile della temperatura in una specifica posizione.

Uniformità nel carico di lavoro

Nell'ambiente del vuoto, il trasferimento di calore avviene principalmente per irraggiamento, il che può portare a punti caldi e freddi. Per questo motivo, la temperatura su una parte grande o un lotto completo di parti più piccole potrebbe non essere perfettamente uniforme.

Un forno a vuoto di alta qualità è progettato per minimizzare questa variazione. Una specifica tipica per l'uniformità della temperatura è ±5°C, il che significa che nessuna parte del carico di lavoro sarà più di 10°C diversa da un'altra parte (ad esempio, se il setpoint è 1000°C, l'intera zona sarà tra 995°C e 1005°C).

Migliorare l'uniformità con la circolazione del gas

Per contrastare il riscaldamento non uniforme, alcuni processi utilizzano la circolazione forzata di gas rarefatto. Introducendo una piccola quantità di gas inerte (come argon o azoto) e facendolo circolare con una ventola, il forno aggiunge la convezione al processo di trasferimento del calore.

Questo sposta attivamente il calore all'interno della camera, migliorando significativamente l'uniformità della temperatura e garantendo che rimanga entro quel range critico di ±5°C, anche per geometrie di parti complesse. Il compromesso è operare a un livello di vuoto leggermente inferiore.

Fare la scelta giusta per il tuo processo

Comprendere la differenza tra precisione di misurazione e uniformità termica è fondamentale per raggiungere i risultati desiderati del materiale.

- Se il tuo obiettivo principale è la convalida e la segnalazione del processo: Affidati all'elevata precisione della temperatura indicata dalla termocoppia (tipicamente ±1,5°C) per i tuoi registri dati e rapporti di qualità.

- Se il tuo obiettivo principale è garantire proprietà del materiale costanti: Presta molta attenzione all'uniformità della temperatura specificata dal forno (spesso ±5°C), poiché questo riflette la variazione di temperatura nel mondo reale che il materiale sperimenterà.

- Se il tuo obiettivo principale è la lavorazione di parti grandi o complesse: Dai priorità ai forni che offrono funzionalità come il controllo del calore multizona o la circolazione forzata del gas per gestire attivamente la distribuzione del calore e garantire l'uniformità.

In definitiva, padroneggiare il tuo processo termico dipende dal sapere quale di queste metriche è più importante per la tua specifica applicazione.

Tabella riassuntiva:

| Metrica | Valore | Descrizione |

|---|---|---|

| Precisione del sensore di temperatura | ±1,5°C | Alta precisione sulla punta della termocoppia per una misurazione affidabile. |

| Uniformità della temperatura | ±5°C | Variazione controllata nel carico di lavoro per risultati coerenti. |

| Precisione del sistema di controllo | ±1°C | Fine controllabilità utilizzando PID o PLC per un riscaldamento stabile. |

Hai bisogno di un controllo preciso della temperatura per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi stesso per discutere come i nostri forni possono migliorare l'accuratezza e l'efficienza del tuo processo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi