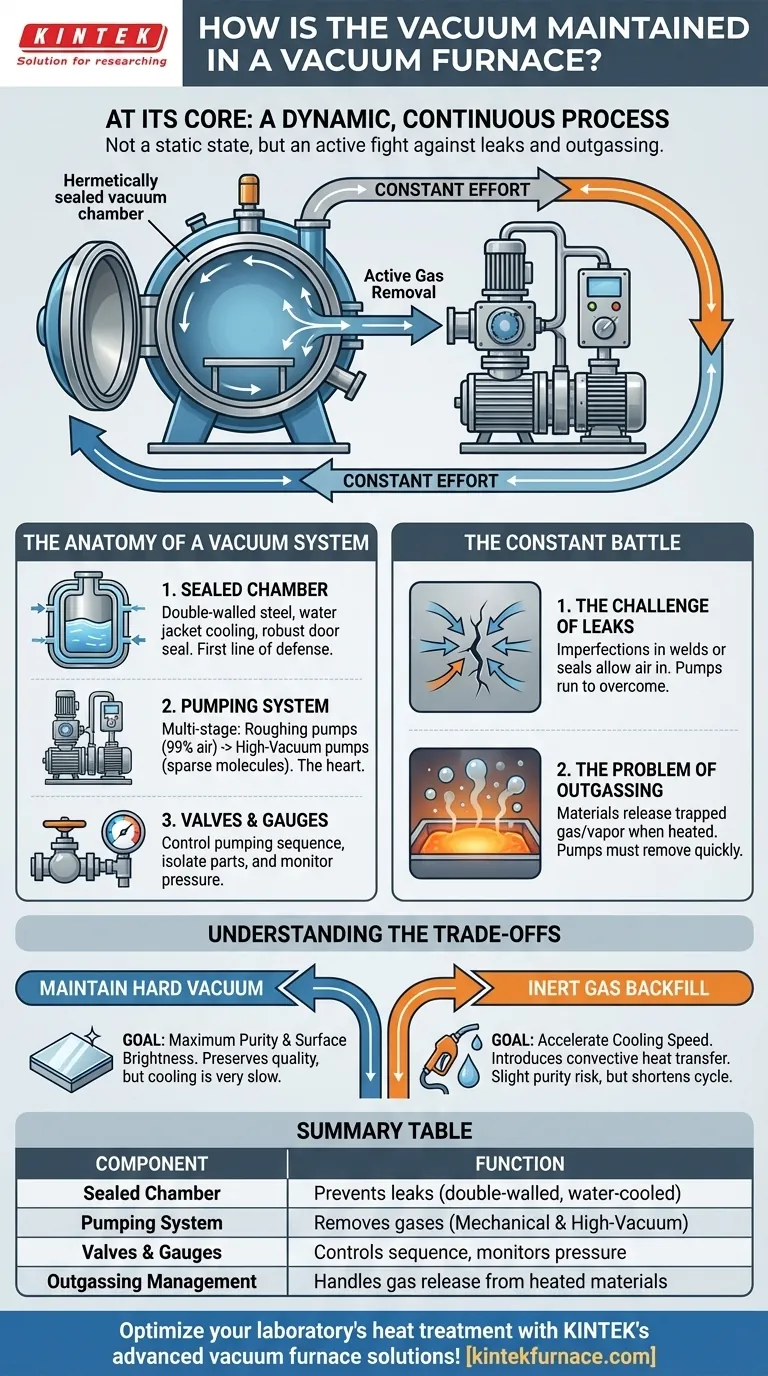

Fondamentalmente, un forno a vuoto mantiene il suo vuoto attraverso un processo dinamico e continuo. Un sistema di potenti pompe da vuoto rimuove attivamente l'aria e altri gas da una camera a tenuta stagna, mentre la costruzione robusta del forno stesso impedisce all'atmosfera di rientrare. Questo non è un evento isolato, ma uno sforzo costante per contrastare qualsiasi gas residuo o nuovi gas rilasciati dal materiale riscaldato.

La chiave è capire che mantenere il vuoto non è uno stato statico, ma un processo attivo. Si basa su una combinazione di una camera fisicamente sigillata per ridurre al minimo le perdite e un sistema di pompaggio in continuo funzionamento per rimuovere eventuali gas presenti o rilasciati durante il ciclo di riscaldamento.

L'anatomia di un sistema a vuoto

Un forno a vuoto è più di una semplice scatola calda; è un sistema progettato con precisione in cui ogni componente svolge un ruolo critico nel creare e mantenere l'ambiente di vuoto.

La camera sigillata: la prima linea di difesa

Il processo inizia con l'integrità fisica della camera del forno. Questa camera è tipicamente un recipiente a doppia parete saldato con piastre di acciaio ad alta resistenza.

Questo design a doppia parete funge spesso da camisa d'acqua, consentendo la circolazione dell'acqua di raffreddamento. Ciò impedisce alle pareti esterne e alle guarnizioni critiche di surriscaldarsi, il che è essenziale per mantenere una tenuta a vuoto affidabile durante le operazioni ad alta temperatura.

La porta del forno è una parte mobile critica che deve creare una tenuta perfetta. Utilizza meccanismi robusti, come un azionamento a ingranaggi e cremagliera, insieme a O-ring o guarnizioni specializzate per garantire una chiusura ermetica ogni volta.

Il sistema di pompaggio: il cuore dell'operazione

Nessuna camera è perfettamente a tenuta di perdite e i materiali rilasciano gas quando vengono riscaldati (un processo chiamato degassamento). È qui che entra in gioco il sistema di pompe da vuoto. Non si tratta di una singola pompa, ma di una serie di pompe che lavorano a stadi.

- Pompe meccaniche e booster: Queste sono spesso chiamate pompe di "pre-vuoto". Svolgono il pesante lavoro iniziale, rimuovendo la stragrande maggioranza (oltre il 99%) dell'aria dalla camera per portarla dalla pressione atmosferica a un vuoto spinto.

- Pompe ad alto vuoto: Una volta che le pompe di pre-vuoto hanno fatto il loro lavoro, subentra una pompa ad alto vuoto. Queste sono tipicamente pompe a diffusione o pompe turbomolecolari, capaci di rimuovere le restanti molecole sparse per raggiungere livelli di vuoto molto profondi.

Questo sistema multistadio è necessario perché diverse tecnologie di pompaggio sono efficienti a diversi intervalli di pressione.

Valvole e manometri: controllo e misurazione

Il sistema è controllato da una serie di valvole a vuoto che isolano diverse parti del sistema e controllano la sequenza di pompaggio.

Allo stesso tempo, i dispositivi di misurazione del vuoto (manometri) monitorano costantemente la pressione all'interno della camera. Ciò fornisce il feedback necessario per controllare le pompe e garantire che i parametri di processo siano soddisfatti con precisione.

La battaglia costante per il vuoto

Mantenere il vuoto è una lotta continua contro due avversari principali: le perdite fisiche e i gas rilasciati dal pezzo in lavorazione stesso.

La sfida delle perdite

Anche la più piccola imperfezione in una saldatura, una guarnizione o un raccordo può creare un percorso di perdita attraverso il quale l'aria può entrare nel forno. Il sistema di pompaggio deve funzionare continuamente per superare queste perdite e mantenere la pressione target. Ecco perché la manutenzione regolare e il controllo delle perdite sono fondamentali per un funzionamento affidabile del forno.

Il problema del degassamento

Quando i materiali, in particolare metalli e ceramiche, vengono riscaldati, rilasciano gas intrappolati e vapori dalla loro superficie e dal loro volume. Questo degassamento può aumentare significativamente la pressione all'interno della camera.

Le pompe ad alto vuoto devono avere una capacità sufficiente per rimuovere questi gas rilasciati non appena si presentano, garantendo che il pezzo rimanga in un ambiente pulito e controllato.

Comprendere i compromessi

Sebbene un vuoto spinto sia spesso l'obiettivo, ci sono compromessi operativi da considerare, in particolare durante la fase di raffreddamento.

Purezza contro velocità di raffreddamento

Mantenere un vuoto spinto durante il ciclo di raffreddamento preserva la migliore qualità superficiale e purezza assolute del pezzo. Tuttavia, il vuoto è un eccellente isolante, il che significa che il raffreddamento può essere molto lento.

Il ruolo del riempimento (backfilling)

Per accelerare il processo di raffreddamento, alcune operazioni introducono intenzionalmente una piccola quantità controllata di un gas inerte di elevata purezza (come argon o azoto) nella camera.

Questo gas fornisce un mezzo per il trasferimento di calore convettivo, accelerando drasticamente il raffreddamento e riducendo il tempo totale del ciclo. Il compromesso è un leggero rischio di leggera interazione superficiale con il gas, ma per molte applicazioni, il tempo risparmiato ne vale la pena. Questa tecnica aiuta anche a prevenire la distorsione in alcune parti.

Fare la scelta giusta per il tuo processo

La strategia per mantenere il vuoto dipende interamente dagli obiettivi metallurgici del prodotto finale.

- Se la tua priorità principale è la massima purezza e brillantezza superficiale: Devi mantenere un vuoto profondo e continuo durante l'intero ciclo di riscaldamento e raffreddamento.

- Se la tua priorità principale è bilanciare il tempo di ciclo con alta qualità: Utilizza un riempimento di gas inerte durante la fase di raffreddamento per accelerare il trasferimento di calore e ridurre i tempi di produzione.

- Se stai risolvendo problemi di prestazioni scadenti: Inizia ispezionando l'integrità fisica delle guarnizioni della camera, quindi diagnostica sistematicamente l'efficienza di ciascuna pompa nel tuo sistema a vuoto.

In definitiva, le prestazioni di un forno a vuoto si basano su un sistema che lavora in armonia per vincere attivamente la battaglia continua contro la pressione atmosferica.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Camera sigillata | Previene le perdite d'aria con doppia parete in acciaio e raffreddamento ad acqua |

| Sistema di pompaggio | Rimuove i gas tramite pompe meccaniche e ad alto vuoto |

| Valvole e manometri | Controlla la sequenza di pompaggio e monitora la pressione |

| Gestione del degassamento | Gestisce il rilascio di gas dai materiali riscaldati |

Ottimizza i processi di trattamento termico del tuo laboratorio con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori