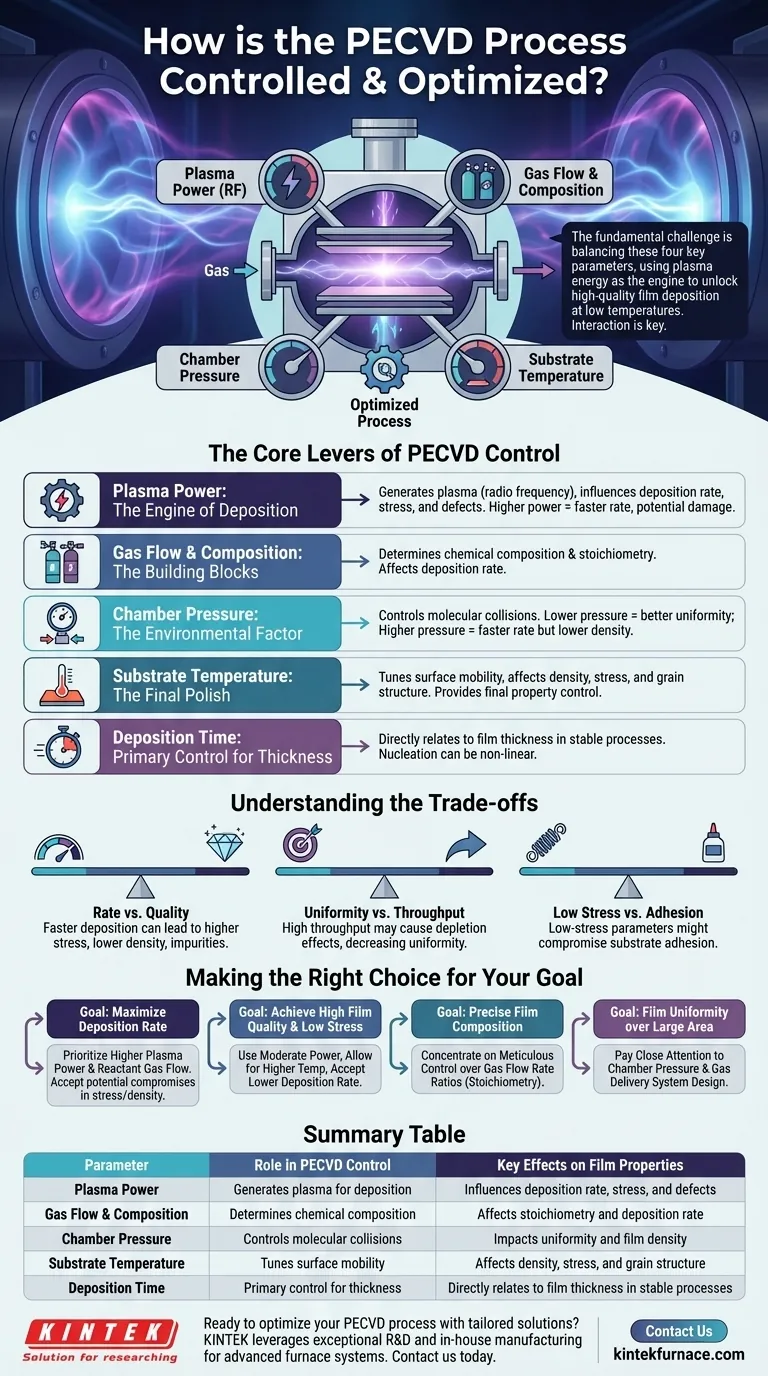

Essenzialmente, il controllo di un processo PECVD comporta la manipolazione precisa di quattro parametri chiave: potenza del plasma, portate di flusso dei gas, pressione della camera e temperatura del substrato. Regolando queste variabili, si influenzano direttamente le reazioni chimiche che avvengono all'interno della camera, consentendo di determinare le proprietà finali del film sottile depositato, dal suo spessore e densità alle sue caratteristiche elettriche e ottiche.

La sfida fondamentale dell'ottimizzazione PECVD non risiede nella regolazione di un singolo parametro, ma nel comprendere come queste variabili interagiscono. Il vero controllo deriva dal bilanciamento di questi fattori in competizione per ottenere un risultato specifico, utilizzando l'energia del plasma come chiave per sbloccare la deposizione di film di alta qualità a basse temperature.

Le Leve Fondamentali del Controllo PECVD

L'ottimizzazione di un processo di deposizione chimica da vapore assistita da plasma (PECVD) è un esercizio sistematico di bilanciamento degli input per ottenere un output desiderato. Ciascun parametro funge da leva distinta che influenza l'ambiente di deposizione.

Potenza del Plasma: Il Motore della Deposizione

La potenza a radiofrequenza (RF) applicata è ciò che genera il plasma. Questo è probabilmente il parametro più critico nel PECVD perché sostituisce l'elevata energia termica utilizzata nel CVD convenzionale.

Aumentare la potenza del plasma generalmente aumenta la densità delle specie reattive (radicali) nella camera. Ciò può portare a una maggiore velocità di deposizione, ma una potenza eccessiva può anche causare danni da bombardamento ionico al substrato e al film in crescita, aumentando potenzialmente stress e difetti.

Flusso e Composizione del Gas: I Mattoni Costitutivi

Il tipo e la portata dei gas reagenti determinano direttamente la composizione chimica e la stechiometria del film. Ad esempio, nella deposizione di nitruro di silicio (Si₃N₄), il rapporto tra silano (SiH₄) e ammoniaca (NH₃) o azoto (N₂) è controllato meticolosamente.

Portate di flusso di gas totali più elevate possono aumentare la fornitura di reagenti, spesso aumentando la velocità di deposizione fino a un certo punto. Tuttavia, ciò deve essere bilanciato con la velocità di pompaggio e la pressione della camera.

Pressione della Camera: Il Fattore Ambientale

La pressione all'interno della camera di processo influenza il cammino libero medio delle molecole di gas, ovvero la distanza media percorsa da una molecola prima di collidere con un'altra.

A pressioni più basse, il cammino libero medio è più lungo, portando a una deposizione più direzionale e potenzialmente a una migliore uniformità del film. A pressioni più elevate, si verificano più collisioni in fase gassosa, il che può aumentare la velocità di deposizione ma può diminuire la densità del film o portare alla formazione di particelle.

Temperatura del Substrato: La Finitura Finale

Sebbene il vantaggio principale del PECVD sia il suo funzionamento a bassa temperatura (tipicamente 350-600 °C), la temperatura del substrato rimane un parametro di messa a punto cruciale.

Anche modesti cambiamenti di temperatura possono influenzare significativamente la mobilità superficiale degli atomi depositanti, influenzando la densità, lo stress e la struttura a grana del film. Fornisce un grado finale di controllo sulle proprietà finali del materiale.

Tempo di Deposizione: Il Controllo Primario per lo Spessore

Il controllo più semplice è il tempo di deposizione. In un processo stabile e ottimizzato, lo spessore del film è principalmente una funzione di quanto tempo si esegue la deposizione.

Tuttavia, la relazione non è sempre perfettamente lineare. I momenti iniziali della deposizione (nucleazione) possono comportarsi in modo diverso, e i tempi di deposizione lunghi devono essere gestiti insieme ad altri parametri per mantenere la qualità del film ed evitare l'accumulo di stress.

Comprendere i Compromessi

L'ottimizzazione efficace del PECVD è un esercizio di gestione dei compromessi. Spingere un parametro al suo limite per migliorare una singola caratteristica spesso degrada un'altra.

Velocità vs. Qualità

Il compromesso più comune è tra velocità di deposizione e qualità del film. Aumentare aggressivamente la potenza del plasma e il flusso di gas depositerà materiale più velocemente, ma può anche portare a:

- Maggiore stress interno nel film.

- Minore densità del film o maggiore porosità.

- Incorporazione di impurità, come l'idrogeno.

- Danni indotti dal plasma al substrato sottostante.

Uniformità vs. Throughput

Ottenere un film perfettamente uniforme su un substrato di grandi dimensioni richiede un'attenta gestione delle dinamiche del flusso di gas, spesso tramite un ingresso del gas a "doccia" (showerhead).

L'ottimizzazione per la massima velocità di deposizione possibile può talvolta creare effetti di esaurimento, in cui il centro del substrato riceve più flusso di reagenti rispetto ai bordi, portando a uno spessore del film non uniforme.

Basso Stress vs. Adesione

Sebbene il PECVD sia noto per produrre film a basso stress, i parametri che riducono lo stress (ad esempio, potenza inferiore, rapporti di gas specifici) potrebbero non essere gli stessi che promuovono la migliore adesione al substrato. Trovare il giusto equilibrio è essenziale per l'affidabilità del dispositivo.

Prendere la Decisione Giusta per il Tuo Obiettivo

La tua strategia di ottimizzazione deve essere guidata dall'obiettivo finale del tuo film sottile. Non esiste un unico insieme di parametri "migliore"; esiste solo il miglior insieme per la tua applicazione specifica.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Dai priorità a una maggiore potenza del plasma e al flusso di gas reagente, ma preparati ad accettare potenziali compromessi nello stress e nella densità del film.

- Se il tuo obiettivo principale è ottenere alta qualità del film e basso stress: Utilizza impostazioni di potenza moderate, consenti una temperatura del substrato leggermente più alta (entro i limiti di processo) e accetta una velocità di deposizione inferiore.

- Se il tuo obiettivo principale è una composizione precisa del film (ad esempio, indice di rifrazione): Concentrati sul controllo meticoloso dei rapporti di portata dei tuoi gas reagenti, poiché questo ha l'impatto più diretto sulla stechiometria.

- Se il tuo obiettivo principale è l'uniformità del film su un'area ampia: Presta molta attenzione alla pressione della camera e al design fisico del sistema di erogazione del gas per garantire una distribuzione uniforme dei reagenti.

Padroneggiare queste variabili interconnesse trasforma il PECVD da un processo complesso in uno strumento di fabbricazione eccezionalmente versatile e potente.

Tabella Riassuntiva:

| Parametro | Ruolo nel Controllo PECVD | Effetti Chiave sulle Proprietà del Film |

|---|---|---|

| Potenza del Plasma | Genera plasma per la deposizione | Influenza velocità di deposizione, stress e difetti |

| Flusso e Composizione del Gas | Determina la composizione chimica | Influisce sulla stechiometria e sulla velocità di deposizione |

| Pressione della Camera | Controlla le collisioni molecolari | Ha un impatto sull'uniformità e sulla densità del film |

| Temperatura del Substrato | Regola la mobilità superficiale | Influenza densità, stress e struttura a grana |

| Tempo di Deposizione | Controllo primario per lo spessore | Relazione diretta con lo spessore del film in processi stabili |

Pronto a ottimizzare il tuo processo PECVD con soluzioni su misura? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, tubolari, rotativi e forni sottovuoto e a atmosfera. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili