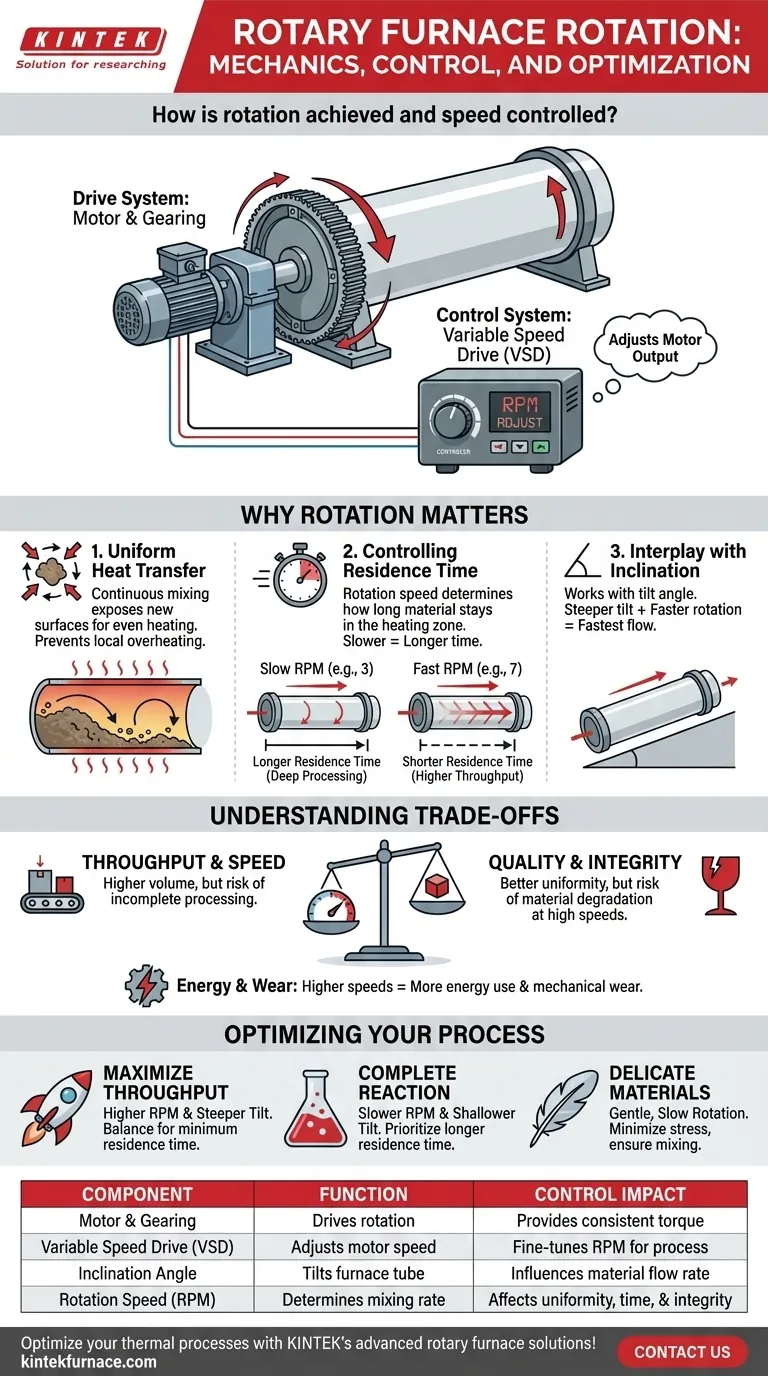

Nella sua essenza, la rotazione di un forno rotativo è azionata da un motore dedicato collegato a un ingranaggio a corona (ring gear) o a un set di rulli motorizzati che supportano il tubo del forno. La velocità di questa rotazione è gestita con precisione da un azionamento a velocità variabile (VSD), un controllore elettronico che regola l'uscita del motore per soddisfare i requisiti specifici del processo.

Il sistema meccanico per la rotazione è semplice, ma la sua vera importanza risiede nel controllo del processo. La regolazione della velocità di rotazione, insieme all'angolo di inclinazione del forno, ti conferisce il comando diretto sulla miscelazione del materiale, sull'efficienza del trasferimento di calore e sul tempo di permanenza, ovvero i tre pilastri che determinano la qualità del prodotto finale.

La meccanica della rotazione del forno

Per capire come controllare il processo, devi prima comprendere i componenti che lo rendono possibile. Il sistema è progettato per affidabilità e regolazione precisa.

Il sistema di trasmissione: motore e ingranaggi

Un motore elettrico indipendente fornisce la potenza per la rotazione. Questo motore fa girare un grande ingranaggio a corona fisso sulla parte esterna del tubo del forno o, in alcuni modelli, aziona i rulli su cui poggia il tubo.

Questo approccio a trasmissione diretta o azionata dai rulli garantisce un trasferimento di coppia costante e potente, capace di far ruotare fluidamente il pesante forno e il suo carico di materiale.

Il sistema di controllo: l'azionamento a velocità variabile (VSD)

Il cervello del sistema di rotazione è l'azionamento a velocità variabile (VSD). Questo dispositivo elettronico modula la frequenza e la tensione dell'alimentazione elettrica fornita al motore.

Regolando il VSD, un operatore può aumentare o diminuire senza soluzione di continuità la velocità del motore, modificando al volo i giri al minuto (RPM) del forno. Ciò consente una messa a punto precisa del processo senza mai fermare il forno.

Perché la rotazione è una variabile di processo critica

La capacità di controllare la velocità di rotazione non è solo una caratteristica; è fondamentale per la funzione del forno. La velocità influenza direttamente il comportamento del materiale e l'esito del processo termico.

Ottenere un trasferimento di calore uniforme

Lo scopo principale della rotazione è quello di mescolare e far rotolare continuamente il materiale. Questa azione espone costantemente nuove superfici alla fonte di calore, sia essa una fiamma diretta o una parete riscaldata.

Senza rotazione, il materiale superiore ed esterno si surriscalderebbe mentre il nucleo rimarrebbe poco trattato. La miscelazione continua garantisce un riscaldamento uniforme dall'alto verso il basso, prevenendo un riscaldamento locale insufficiente e assicurando reazioni costanti.

Controllo del tempo di permanenza del materiale

Il tempo di permanenza, ovvero la durata per cui un materiale rimane all'interno della zona di riscaldamento, è uno dei parametri più critici nel trattamento termico. La velocità di rotazione è una leva principale per controllarlo.

Una rotazione più lenta (ad esempio, 3 RPM) fa sì che il materiale si rimescoli maggiormente sul posto, aumentando il suo tempo di permanenza e consentendo una penetrazione del calore più profonda o reazioni chimiche più complete.

Una rotazione più veloce (ad esempio, 7 RPM) aiuta a trasportare il materiale attraverso il tubo del forno più rapidamente, aumentando la produttività ma riducendo il tempo di assorbimento del calore.

L'interazione con l'angolo di inclinazione

La velocità di rotazione non opera isolatamente. Funziona in tandem con l'angolo di inclinazione del forno.

Un angolo di inclinazione più ripido farà scorrere il materiale attraverso il forno più velocemente a causa della gravità. Un angolo meno accentuato lo rallenterà. La combinazione di velocità di rotazione e angolo di inclinazione ti offre un controllo preciso a due fattori sul percorso del materiale e sulla sua esposizione totale al calore.

Comprendere i compromessi

L'ottimizzazione della rotazione richiede di bilanciare fattori in competizione. Impostare semplicemente la velocità al massimo o al minimo raramente è l'approccio corretto.

Velocità rispetto al tempo di permanenza

Il compromesso più significativo è tra la produttività e la qualità del trattamento. Un RPM elevato può aumentare il volume di materiale che è possibile trattare all'ora, ma se il tempo di permanenza diventa troppo breve, il materiale potrebbe uscire dal forno senza essere completamente trattato.

Uniformità rispetto all'integrità del materiale

Sebbene il rimescolamento sia essenziale per un riscaldamento uniforme, una velocità di rotazione eccessiva può essere dannosa per materiali fragili o abrasivi. Può causare degradazione indesiderata, rotture o generazione di polvere, influenzando la qualità e la resa del prodotto finale.

Consumo energetico e usura meccanica

Far funzionare il motore di trasmissione a velocità più elevate e sotto carichi maggiori consuma più energia. Inoltre, velocità operative più elevate aumentano il tasso di usura meccanica sull'ingranaggio a corona, sul pignone, sui rulli e sui cuscinetti, portando a cicli di manutenzione più frequenti.

Ottimizzare la rotazione per il tuo processo

La velocità di rotazione ideale non è un numero fisso; è una funzione del tuo materiale, della tua attrezzatura e del risultato desiderato.

- Se la tua priorità principale è massimizzare la produttività: Probabilmente opererai a un RPM più elevato, attentamente bilanciato con l'angolo di inclinazione per garantire che il materiale raggiunga comunque il tempo di permanenza minimo richiesto per il trattamento.

- Se la tua priorità principale è ottenere una reazione chimica completa: Un tempo di permanenza più lungo è fondamentale, il che richiede una velocità di rotazione più lenta e spesso un'inclinazione del forno meno accentuata per massimizzare il tempo del materiale nella zona calda.

- Se la tua priorità principale è trattare materiali delicati: È necessaria una rotazione lenta e delicata per ridurre al minimo lo stress meccanico e la rottura, fornendo al contempo la miscelazione necessaria per un riscaldamento uniforme.

Considerare il sistema di rotazione come una leva di processo dinamica, piuttosto che un meccanismo fisso, è la chiave per sbloccare tutto il potenziale del tuo forno rotativo.

Tabella riassuntiva:

| Componente | Funzione | Impatto sul controllo |

|---|---|---|

| Motore e Ingranaggi | Aziona la rotazione tramite ingranaggio a corona o rulli | Fornisce la coppia per un movimento costante |

| Azionamento a Velocità Variabile (VSD) | Regola elettronicamente la velocità del motore | Consente una messa a punto precisa degli RPM per l'ottimizzazione del processo |

| Angolo di Inclinazione | Inclina il tubo del forno per influenzare il flusso del materiale | Collabora con la velocità per controllare il tempo di permanenza e la produttività |

| Velocità di Rotazione (RPM) | Determina la velocità di rimescolamento e miscelazione del materiale | Influenza l'uniformità del trasferimento di calore, il completamento della reazione e l'integrità del materiale |

Ottimizza i tuoi processi termici con le soluzioni avanzate per forni rotativi di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alte prestazioni come forni rotativi, muffole, tubolari, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la qualità del prodotto. Contattaci oggi per discutere come possiamo personalizzare una soluzione per te!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura