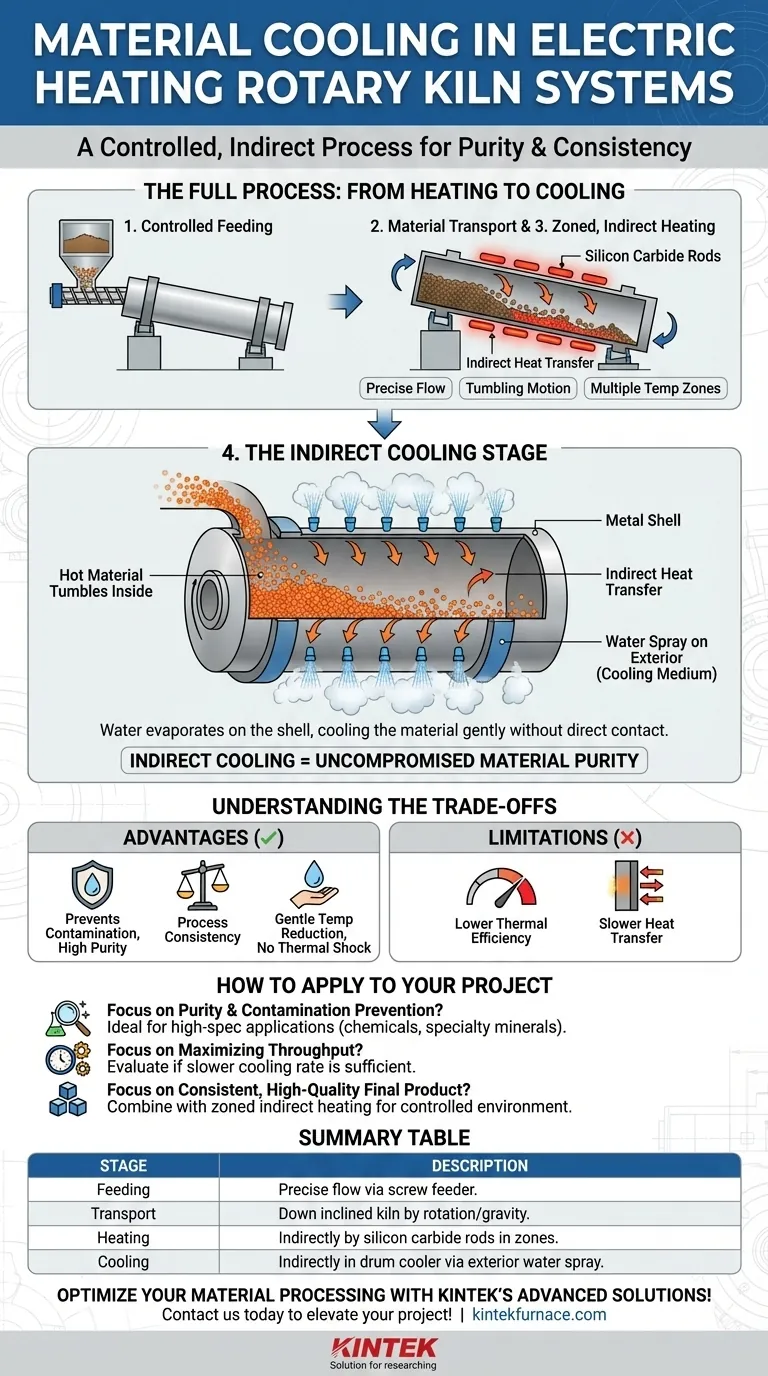

In un forno rotativo a riscaldamento elettrico, il materiale viene raffreddato indirettamente dopo lo scarico utilizzando un raffreddatore a tamburo dedicato. Questa unità, separata dal forno di riscaldamento principale, spruzza acqua sulla superficie esterna del suo involucro rotante. Il materiale caldo si agita all'interno, trasferendo il suo calore attraverso la parete metallica all'acqua, che evapora, abbassando la temperatura del materiale a quella richiesta senza alcun contatto diretto con il mezzo di raffreddamento.

Il meccanismo di raffreddamento in un forno rotativo elettrico non è una caratteristica isolata, ma un passaggio finale cruciale in un sistema progettato per la lavorazione indiretta controllata del materiale. La scelta del raffreddamento indiretto rispecchia il metodo di riscaldamento indiretto, dando priorità alla purezza e alla consistenza del materiale rispetto alla velocità pura.

Il Processo Completo: Dal Riscaldamento al Raffreddamento

Per comprendere la fase di raffreddamento, è essenziale vederla come l'ultimo passaggio di un viaggio continuo e controllato che il materiale compie attraverso l'intero sistema del forno.

H3: Alimentazione Controllata

Il processo inizia con un sistema di alimentazione, spesso un alimentatore a vite singola o doppia. Il ruolo di questo componente è quello di fornire un flusso preciso e quantitativo di materiale nel forno, garantendo un carico costante per il processo di riscaldamento.

H3: Trasporto del Materiale

Il materiale entra dall'estremità superiore del corpo del forno inclinato. Mentre il forno ruota, il materiale si agita e si sposta gradualmente verso l'estremità di scarico a causa della gravità e della pendenza del tamburo. Questo movimento controllato assicura che ogni particella abbia un tempo di permanenza prevedibile in ogni zona.

H3: Riscaldamento Indiretto Zonale

Mentre il materiale viaggia, passa attraverso diverse zone di controllo della temperatura. Gli elementi riscaldanti, tipicamente barre di carburo di silicio, si trovano sul fondo del forno, all'esterno del percorso principale del materiale.

Il calore viene trasferito indirettamente attraverso la parete del forno al materiale che si agita all'interno. Questo metodo previene la contaminazione e consente una gestione della temperatura estremamente precisa attraverso le diverse fasi di riscaldamento.

H3: La Fase di Raffreddamento Indiretto

Una volta che il materiale esce dal forno di riscaldamento principale, entra nel raffreddatore a tamburo. Qui, il principio del trasferimento di calore indiretto viene ripetuto, ma al contrario.

L'acqua viene spruzzata sull'esterno dell'involucro rotante del raffreddatore. Il materiale caldo all'interno trasferisce la sua energia termica attraverso la parete dell'involucro, provocando la trasformazione dell'acqua esterna in vapore. Questo raffredda il materiale delicatamente e senza introdurre umidità o altri contaminanti.

Comprendere i Compromessi

La scelta di un sistema di raffreddamento indiretto è una decisione ingegneristica deliberata con vantaggi e limitazioni specifiche che è fondamentale comprendere.

H3: Vantaggio: Purezza del Materiale Incompromessa

Il vantaggio principale del raffreddamento indiretto è la prevenzione della contaminazione. Poiché il mezzo di raffreddamento (acqua) non tocca mai il prodotto, la purezza chimica e fisica del materiale viene preservata. Ciò è essenziale per le applicazioni ad alta specifica in prodotti chimici, catalizzatori e minerali speciali.

H3: Vantaggio: Consistenza del Processo

Questo metodo fornisce una riduzione della temperatura delicata e controllata, che può essere cruciale per prevenire shock termici in materiali sensibili. Completa il processo altamente controllato e indiretto iniziato nella camera di riscaldamento.

H3: Limitazione: Minore Efficienza Termica

Il raffreddamento indiretto è meno efficiente dal punto di vista termico rispetto ai metodi diretti, come il raffreddamento rapido del materiale con uno spruzzo d'acqua. Il calore deve prima condurre attraverso la spessa parete in acciaio del raffreddatore, un processo più lento che può limitare la produttività complessiva del sistema.

Come Applicarlo al Tuo Progetto

I tuoi obiettivi specifici di lavorazione determineranno se le caratteristiche di questo sistema di raffreddamento sono allineate con le tue esigenze.

- Se la tua priorità principale è la purezza del materiale e la prevenzione della contaminazione: Il raffreddatore a tamburo indiretto è la soluzione ideale, poiché isola completamente il tuo prodotto dal mezzo di raffreddamento.

- Se la tua priorità principale è massimizzare la produttività: Devi valutare se la velocità di raffreddamento di un sistema indiretto è sufficiente per i tuoi obiettivi di produzione, poiché è intrinsecamente più lenta del raffreddamento rapido diretto.

- Se la tua priorità principale è creare un prodotto finale consistente e di alta qualità: La combinazione di riscaldamento indiretto zonale e raffreddamento indiretto delicato fornisce un ambiente eccezionalmente controllato dall'inizio alla fine.

In definitiva, considerare il sistema di raffreddamento come parte integrante dell'intero percorso di lavorazione controllata del forno è la chiave per sfruttare efficacemente questa tecnologia.

Tabella Riassuntiva:

| Fase | Descrizione |

|---|---|

| Alimentazione | Il materiale entra tramite alimentatore a vite per un controllo preciso del flusso. |

| Trasporto | Il materiale si sposta lungo il forno inclinato tramite rotazione e gravità. |

| Riscaldamento | Riscaldamento indiretto con barre di carburo di silicio in più zone. |

| Raffreddamento | Raffreddamento indiretto nel raffreddatore a tamburo con spruzzo d'acqua sulla superficie esterna. |

Ottimizza la lavorazione dei tuoi materiali con le soluzioni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche per una maggiore purezza, efficienza e consistenza. Contattaci oggi per discutere come possiamo migliorare il tuo progetto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari