Nel trattamento termico, una fornace a muffola viene utilizzata per eseguire processi critici come ricottura, tempra, rinvenimento e normalizzazione. Lo fa riscaldando i materiali, tipicamente metalli e leghe, a temperature precise in un ambiente altamente controllato. Questo riscaldamento mirato altera fondamentalmente la struttura interna del materiale per ottenere le proprietà desiderate come maggiore durezza, duttilità migliorata o maggiore resistenza.

La caratteristica distintiva di una fornace a muffola non è solo la sua capacità di raggiungere alte temperature, ma il suo utilizzo di una camera isolata – la "muffola" – per fornire un calore estremamente uniforme e controllato. Questa separazione tra gli elementi riscaldanti e il materiale è ciò che rende possibili cambiamenti prevedibili e ripetibili nelle proprietà di un materiale.

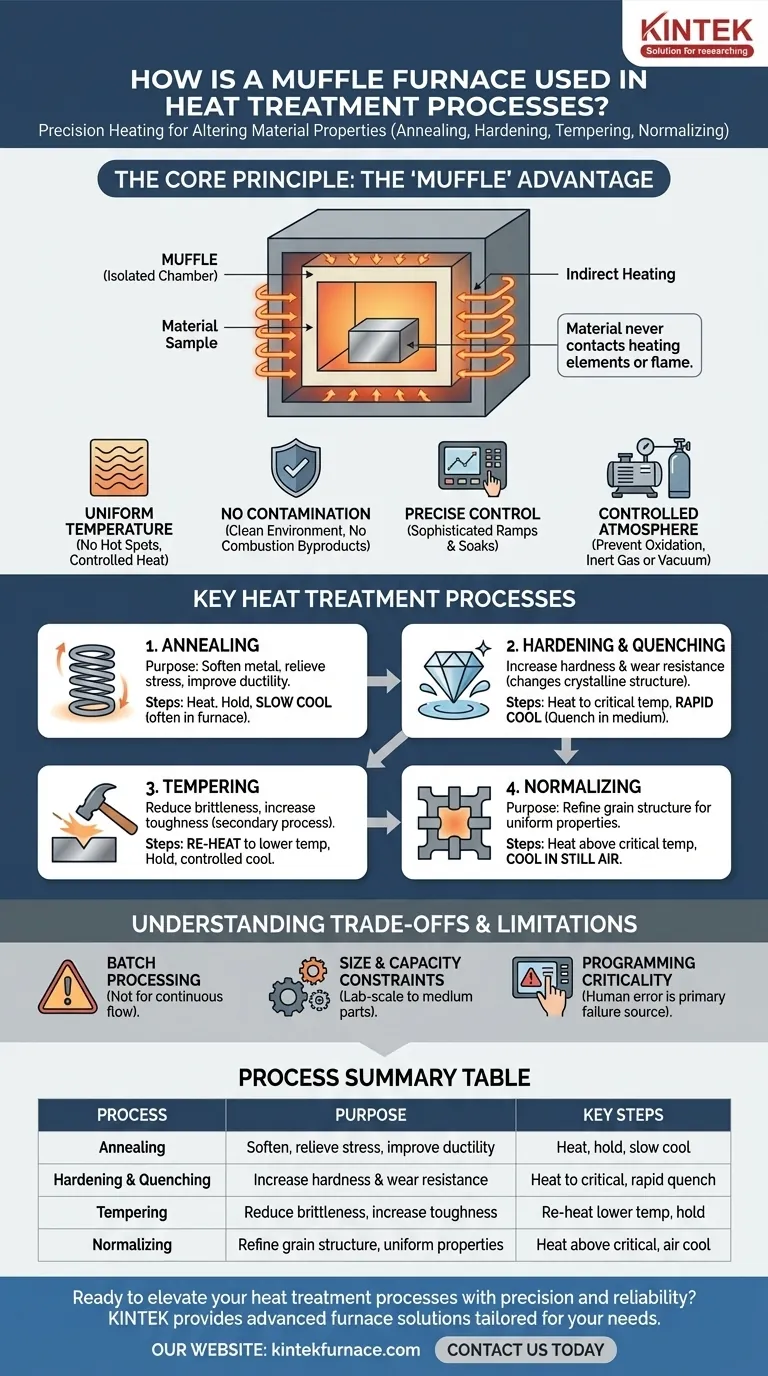

Il Principio Fondamentale: Perché una 'Muffola' è Cruciale

Il termine "muffola" si riferisce al design della fornace, che è centrale per la sua funzione in applicazioni di alta precisione. Comprendere questo principio spiega perché è una scelta superiore per il trattamento termico rispetto a forni più semplici.

Che cos'è una Muffola?

Una muffola è una camera chiusa, spesso fatta di ceramica, che contiene il materiale da riscaldare. Questa camera viene poi riscaldata dall'esterno da elementi riscaldanti.

Il materiale all'interno della muffola non viene mai a contatto diretto con la fiamma o gli elementi riscaldanti.

Il Vantaggio del Riscaldamento Indiretto

Questo metodo di riscaldamento indiretto garantisce una temperatura eccezionalmente uniforme sull'intero campione. Non ci sono "punti caldi" che potrebbero causare risultati incoerenti.

Inoltre, previene la contaminazione del materiale da sottoprodotti della combustione (nei modelli a combustibile) o danni da radiazione diretta da elementi elettrici.

Raggiungere un Controllo Preciso della Temperatura

Le moderne fornaci a muffola sono dotate di sofisticati controllori digitali. Combinato con l'ambiente di riscaldamento uniforme, ciò consente rampe e soste di temperatura molto precise e stabili.

Questo livello di controllo è imprescindibile per il trattamento termico, dove una deviazione anche di pochi gradi può rovinare il risultato.

Controllo dell'Atmosfera

Poiché la muffola è una camera sigillata, l'atmosfera all'interno può essere controllata. L'aria può essere evacuata per creare un vuoto o sostituita con un gas inerte come argon o azoto.

Ciò previene l'ossidazione e la formazione di scaglie sulla superficie del materiale, il che è cruciale per mantenere la finitura superficiale e la precisione dimensionale.

Processi Chiave di Trattamento Termico in una Fornace a Muffola

La precisione di una fornace a muffola la rende ideale per i processi metallurgici più comuni. Ogni processo segue uno specifico profilo di riscaldamento e raffreddamento per produrre un risultato diverso.

Ricottura

L'obiettivo della ricottura è ammorbidire il metallo, alleviare le tensioni interne e migliorarne la duttilità (capacità di essere deformato senza fratturarsi).

Ciò comporta il riscaldamento del materiale a una temperatura specifica, il mantenimento a quella temperatura e quindi il raffreddamento molto lento, spesso lasciandolo all'interno della fornace mentre si raffredda.

Tempra & Quench

La tempra aumenta la resistenza di un metallo alla deformazione e all'usura. Il materiale viene riscaldato a una temperatura critica per modificarne la struttura cristallina.

Viene quindi raffreddato rapidamente, o quenching, in un mezzo come acqua, olio o aria. Questa velocità è ciò che fissa la struttura dura e fragile.

Rinvenimento

Un pezzo temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è un processo secondario utilizzato per ridurre tale fragilità e aumentare la tenacità.

Il pezzo temprato viene riscaldato nuovamente a una temperatura molto più bassa e mantenuto per un tempo specifico. Ciò allevia attentamente parte dello stress interno dal processo di tempra.

Normalizzazione

La normalizzazione viene utilizzata per affinare la struttura granulare di un metallo, rendendone le proprietà meccaniche più uniformi e prevedibili. Crea uno stato di base coerente prima di ulteriori processi di tempra o lavorazione.

Il processo prevede il riscaldamento del materiale al di sopra della sua temperatura critica e quindi il raffreddamento in aria ferma, che è più veloce della ricottura ma più lento del quenching.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, una fornace a muffola non è la soluzione per ogni scenario. Comprendere le sue limitazioni è fondamentale per usarla efficacemente.

Processo in Batch vs. Flusso Continuo

Le fornaci a muffola sono processori in batch. Si carica un pezzo o un set di pezzi, si esegue il ciclo e quindi si scaricano.

Non sono adatte per la produzione continua, in stile catena di montaggio, dove i pezzi si muovono costantemente attraverso una zona di riscaldamento. Altri progetti di forni, come i forni a tunnel o a nastro, servono a questo scopo.

Vincoli di Dimensione e Capacità

La maggior parte delle fornaci a muffola sono progettate per lavori su scala di laboratorio o per il trattamento di componenti di piccole e medie dimensioni.

Il trattamento di parti industriali molto grandi o pesanti richiede forni industriali massicci e appositamente costruiti che possono o meno utilizzare un design a muffola.

Il Ruolo Critico della Programmazione

La principale causa di fallimento nel trattamento termico è spesso l'errore umano, non il guasto dell'attrezzatura. Una temperatura, un tempo di mantenimento o una velocità di raffreddamento errati produrranno proprietà del materiale sbagliate.

Il successo del trattamento termico dipende interamente dalla programmazione del profilo termico corretto per la lega specifica e il risultato desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta del processo di trattamento termico è dettata interamente dalle proprietà finali che il tuo materiale deve avere.

- Se il tuo obiettivo principale è ammorbidire il metallo e migliorarne la duttilità: La ricottura è il processo richiesto, che richiede un raffreddamento lento e controllato.

- Se il tuo obiettivo principale è massimizzare la durezza e la resistenza all'usura: Userai un ciclo di tempra e quenching, che richiede un raffreddamento rapido.

- Se il tuo obiettivo principale è ridurre la fragilità in un pezzo temprato: Il rinvenimento è il passo successivo necessario, che utilizza temperature più basse e precise.

- Se il tuo obiettivo principale è affinare la struttura granulare per proprietà uniformi: La normalizzazione fornisce una base coerente per ulteriori trattamenti o utilizzi.

In definitiva, la fornace a muffola serve come lo strumento preciso necessario per eseguire in modo affidabile queste trasformazioni metallurgiche.

Tabella Riepilogativa:

| Processo | Scopo | Passi Chiave |

|---|---|---|

| Ricottura | Ammorbidire il metallo, alleviare le tensioni, migliorare la duttilità | Riscaldare a temperatura specifica, mantenere, raffreddare lentamente nel forno |

| Tempra & Quench | Aumentare la durezza e la resistenza all'usura | Riscaldare a temperatura critica, raffreddare rapidamente (quench) in un mezzo |

| Rinvenimento | Ridurre la fragilità, aumentare la tenacità nei pezzi temprati | Riscaldare di nuovo a temperatura più bassa, mantenere per un tempo specifico |

| Normalizzazione | Affinare la struttura granulare per proprietà uniformi | Riscaldare al di sopra della temperatura critica, raffreddare in aria ferma |

Pronto a migliorare i tuoi processi di trattamento termico con precisione e affidabilità? In KINTEK, sfruttiamo un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per laboratori e applicazioni industriali. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da robuste capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare le proprietà dei tuoi materiali e la tua efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri