La risposta definitiva è che non esiste un programma unico e universale per la calibrazione di un forno di sinterizzazione della zirconia. La frequenza corretta è determinata dal modello specifico del forno, dal suo livello di utilizzo e dalle raccomandazioni esplicite del produttore. L'adesione alle linee guida del manuale utente è il punto di partenza essenziale per qualsiasi protocollo di calibrazione.

La tua sfida principale non è trovare un numero magico per la frequenza di calibrazione. Si tratta di cambiare mentalità, passando dal considerare la calibrazione come un compito periodico al trattarla come un processo continuo di controllo qualità che salvaguarda direttamente la forza, l'adattamento e l'estetica di ogni restauro in zirconia che produci.

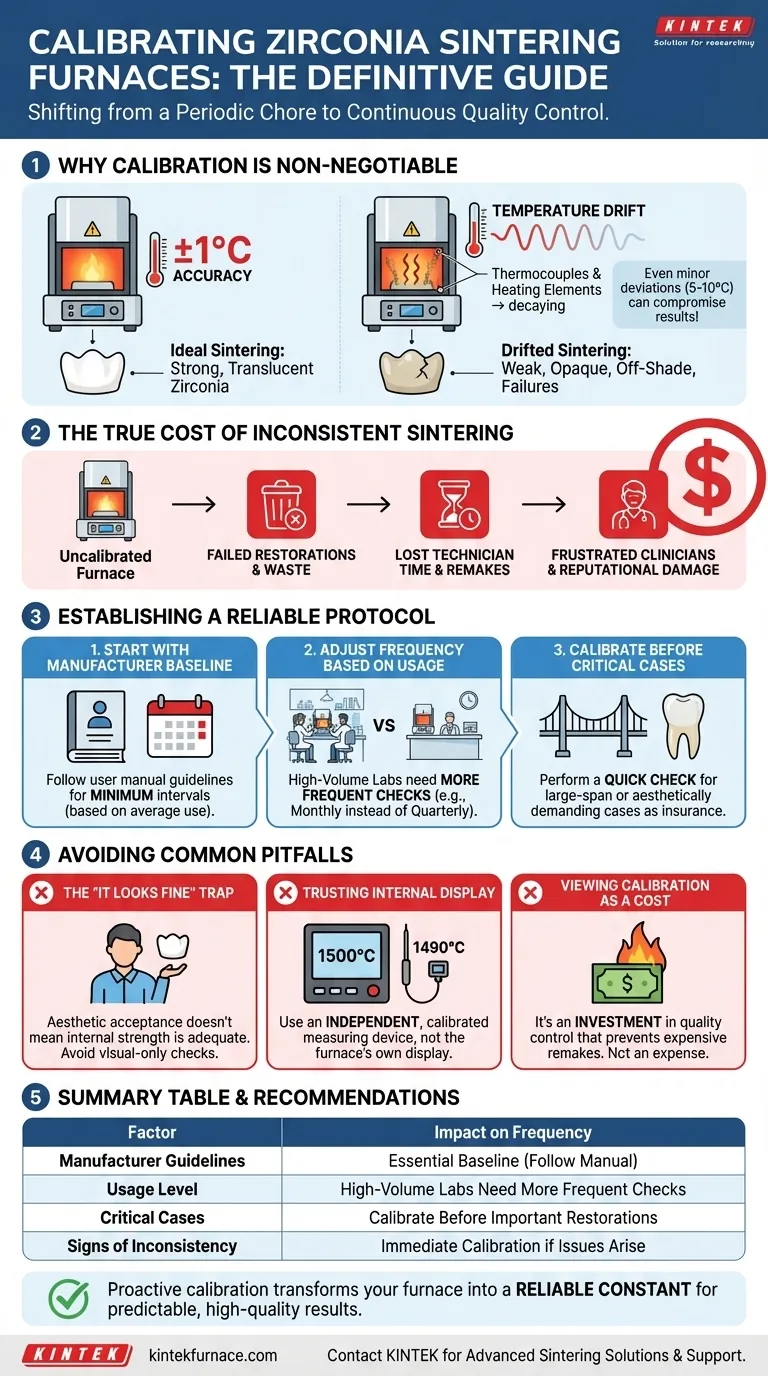

Perché la calibrazione è irrinunciabile per la zirconia

Il successo di un restauro in zirconia dipende in modo critico dal raggiungimento di un profilo di temperatura preciso durante il ciclo di sinterizzazione. Anche deviazioni minime possono portare a guasti catastrofici non sempre immediatamente visibili.

Il ruolo critico della precisione della temperatura

I moderni forni di sinterizzazione vantano spesso una precisione di temperatura di ±1℃. Questo non è un espediente di marketing; è una necessità tecnica.

La zirconia subisce trasformazioni di fase a temperature specifiche. Se il forno funziona a una temperatura troppo bassa, il materiale non raggiungerà la piena densità, risultando in un restauro debole e opaco. Se funziona a una temperatura troppo alta, può portare alla crescita dei grani, che riduce la resistenza e può influenzare la tonalità finale.

Comprendere la "deriva della temperatura"

Un forno non rimane stabile indefinitamente. I componenti responsabili della misurazione e della generazione del calore — termocoppie e elementi riscaldanti — si degradano nel tempo.

Questo graduale declino della precisione è noto come "deriva della temperatura". Un forno che il mese scorso era perfettamente preciso potrebbe essere sfasato di 5-10°C questo mese, il che è più che sufficiente per compromettere i tuoi risultati.

Il vero costo della sinterizzazione inconsistente

Un forno non calibrato porta direttamente a sprechi di risorse e danni alla reputazione.

I costi si manifestano come restauri falliti, spreco di materiale, tempo del tecnico perso per rifacimenti e clinici frustrati che perdono fiducia nella coerenza del tuo laboratorio.

Stabilire un protocollo di calibrazione affidabile

Invece di cercare una risposta valida per tutti, devi costruire un protocollo adattato alle condizioni specifiche del tuo laboratorio. Ciò comporta una combinazione di guida del produttore e osservazione del mondo reale.

Inizia con la base del produttore

Il manuale utente del tuo forno è la tua principale fonte di verità. Il produttore ha testato l'attrezzatura in modo estensivo e fornisce un intervallo di calibrazione raccomandato basato sull'uso medio. Segui questa linea guida come tuo minimo assoluto.

Regola la frequenza in base all'utilizzo

Un laboratorio che utilizza il forno per più cicli ogni giorno sperimenterà una degradazione dei componenti più rapida rispetto a un laboratorio che esegue un ciclo ogni due giorni.

Se sei un laboratorio ad alto volume, devi accorciare l'intervallo tra le calibrazioni. Ad esempio, se il manuale suggerisce una calibrazione trimestrale, potresti dover passare a un programma mensile o addirittura bisettimanale per garantire la coerenza.

Quando calibrare prima di un singolo utilizzo

Per casi altamente critici o complessi, come ponti di ampia estensione o restauri anteriori esteticamente esigenti, eseguire un rapido controllo di calibrazione prima del ciclo è una forma prudente di assicurazione. Ciò garantisce che i casi più importanti siano sinterizzati in condizioni ideali.

Comprendere le insidie comuni

Molti laboratori ben intenzionati cadono in trappole che minano il loro controllo qualità. Riconoscere queste insidie è il primo passo per evitarle.

La trappola del "Sembra a posto"

Affidarsi a un semplice controllo visivo di una corona sinterizzata è pericoloso. Un restauro può sembrare esteticamente accettabile pur avendo tensioni interne o una resistenza alla flessione compromessa, rendendolo propenso a un fallimento prematuro nella bocca del paziente.

Fidarsi del display interno del forno

Lo scopo della calibrazione è verificare che la temperatura riportata sullo schermo del forno corrisponda alla temperatura effettiva all'interno della camera.

Non puoi usare il display del forno stesso per verificarne la precisione. La calibrazione richiede un dispositivo di misurazione indipendente e correttamente calibrato per ottenere una lettura oggettiva.

Vedere la calibrazione come un costo

La tariffa per un tecnico qualificato o il tempo necessario per eseguire una calibrazione è minima rispetto al costo di un singolo rifacimento.

Inquadrare la calibrazione come un investimento necessario nel controllo qualità, piuttosto che una spesa operativa, è cruciale. Previene costi molto maggiori in futuro.

Fare la scelta giusta per il tuo laboratorio

Usa queste linee guida per costruire una strategia di calibrazione che garantisca risultati prevedibili e di alta qualità per le tue esigenze operative specifiche.

- Se sei un nuovo laboratorio o hai un nuovo forno: Segui rigorosamente il manuale del produttore per stabilire una linea di base delle prestazioni e mantenere la garanzia.

- Se sei un laboratorio di produzione ad alto volume: Calibra più frequentemente rispetto alla raccomandazione minima, regolando il tuo programma in base alla stabilità e alla coerenza dei tuoi risultati.

- Se i tuoi risultati improvvisamente sembrano inconsistenti (scheggiature, scarsa adattamento o tonalità sbagliate): Ferma e calibra immediatamente. Un forno non calibrato è la causa più probabile.

La calibrazione proattiva trasforma il tuo forno di sinterizzazione da una potenziale variabile a una costante affidabile, garantendo risultati prevedibili e di alta qualità ogni volta.

Tabella riassuntiva:

| Fattore | Impatto sulla frequenza di calibrazione |

|---|---|

| Linee guida del produttore | Linea di base essenziale; seguire il manuale utente per gli intervalli minimi |

| Livello di utilizzo | I laboratori ad alto volume necessitano di controlli più frequenti (ad es. mensili anziché trimestrali) |

| Casi critici | Calibrare prima di restauri importanti come ponti o denti anteriori |

| Segni di inconsistenza | Calibrazione immediata se si presentano problemi come scheggiature o scarso adattamento |

Assicura che il tuo forno di sinterizzazione della zirconia produca risultati coerenti e di alta qualità con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo ai laboratori odontotecnici forni affidabili ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per ottimizzare la tua strategia di calibrazione e migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio