In sintesi, il trattamento termico sotto vuoto migliora la qualità del prodotto creando un ambiente incontaminato e altamente controllato impossibile da ottenere all'aria aperta. Questo processo previene danni superficiali come l'ossidazione, garantisce un riscaldamento uniforme per ridurre al minimo le sollecitazioni interne e persino purifica il metallo rimuovendo i gas intrappolati, con conseguenti componenti con finitura, resistenza e affidabilità superiori.

Il valore fondamentale del trattamento termico sotto vuoto non è semplicemente riscaldare un pezzo, ma migliorare fondamentalmente le sue proprietà del materiale. Eliminando le reazioni chimiche indesiderate e i gradienti termici, il processo fornisce un prodotto finale più pulito, più resistente e dimensionalmente più preciso rispetto a quanto i metodi tradizionali possono produrre.

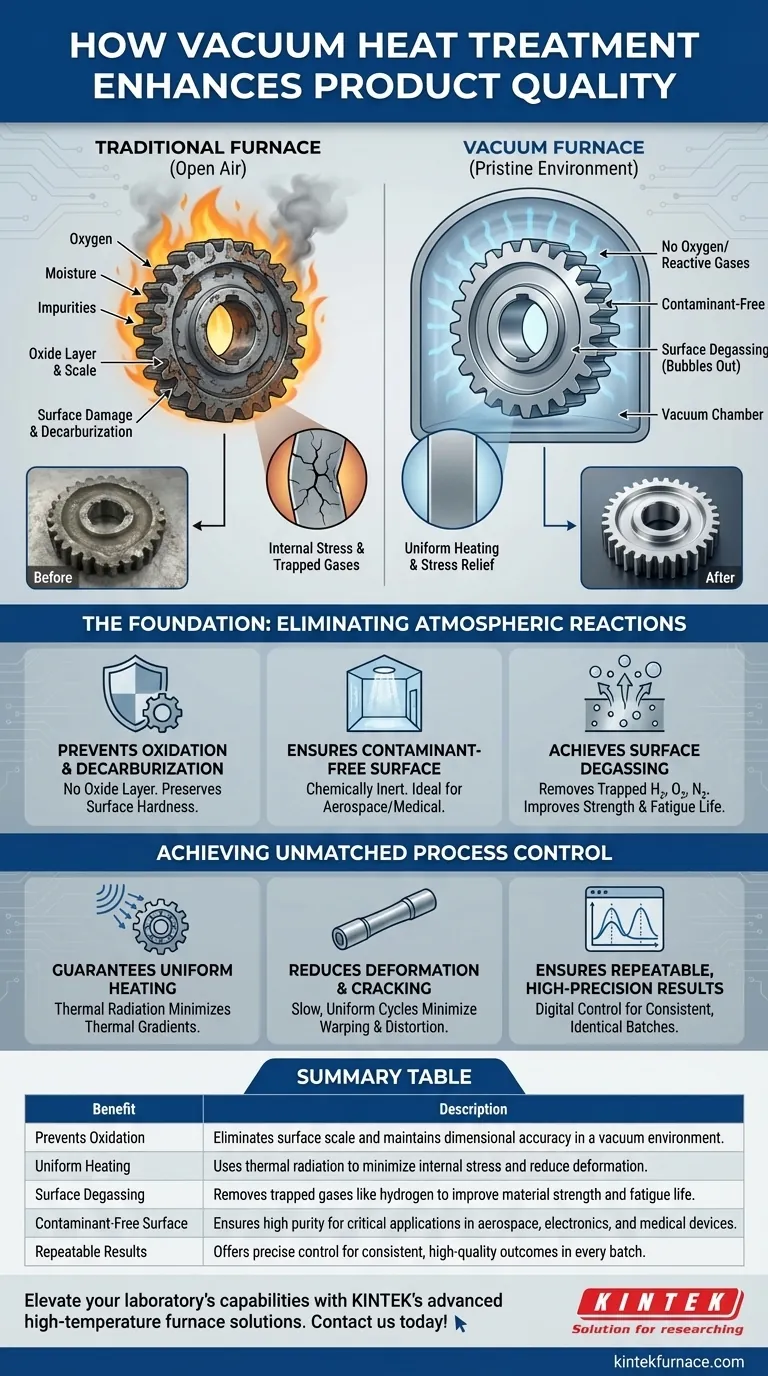

Le fondamenta: eliminare le reazioni atmosferiche

Il vantaggio principale di un forno a vuoto è la rimozione dell'aria e di altri gas reattivi. Questo cambia fondamentalmente il risultato del processo di trattamento termico.

Prevenzione dell'ossidazione e della decarburazione

Nei forni tradizionali, l'ossigeno nell'aria reagisce con la superficie metallica calda, formando uno strato scuro e sfaldabile di incrostazione noto come strato di ossido. Ciò danneggia il pezzo in diversi modi.

L'ossidazione provoca una perdita di lucentezza metallica, aumenta la rugosità superficiale e riduce la precisione dimensionale del componente. Un ambiente sottovuoto impedisce qualsiasi contatto con l'ossigeno, assicurando che il pezzo ne esca con una superficie brillante e pulita che spesso non richiede pulizia o lavorazione post-processo.

Allo stesso modo, il vuoto previene la decarburazione, ovvero la perdita di carbonio dalla superficie delle leghe di acciaio, che preserva la durezza e la resistenza all'usura progettuali del materiale.

Garantire una superficie priva di contaminanti

Oltre all'ossigeno, l'atmosfera contiene umidità e altre impurità che possono contaminare il pezzo in lavorazione. Un forno a vuoto crea un ambiente chimicamente inerte.

Ciò è fondamentale per i materiali ad alta purezza utilizzati nei settori aerospaziale, elettronico e dei dispositivi medici, dove anche una minima contaminazione superficiale può comprometterne le prestazioni. Il risultato è un componente con proprietà meccaniche, termiche ed elettriche migliorate.

Ottenere la degassificazione superficiale

Il vuoto non si limita a impedire l'ingresso di gas; estrae attivamente i gas disciolti dal metallo stesso.

Elementi come idrogeno, ossigeno e azoto intrappolati nella struttura del materiale possono causare fragilità o portare a difetti. L'ambiente sottovuoto "bolle" efficacemente questi gas, migliorando la plasticità, la resistenza e la vita utile a fatica complessive del materiale.

Ottenere un controllo del processo ineguagliabile

Oltre a creare un ambiente pulito, i forni a vuoto offrono un livello superiore di controllo sul ciclo termico, essenziale per risultati coerenti e di alta qualità.

Garantire un riscaldamento uniforme

Ad alte temperature nel vuoto, il calore viene trasferito principalmente tramite irraggiamento termico. Sebbene più lento della convezione nell'aria, questo metodo è significativamente più uniforme.

Ogni parte del pezzo in lavorazione, indipendentemente dalla sua geometria, si riscalda a una velocità molto uniforme. Ciò minimizza i gradienti termici e le sollecitazioni interne che essi creano.

Riduzione di deformazioni e cricche

I cicli di riscaldamento e raffreddamento lenti e uniformi possibili in un forno a vuoto riducono drasticamente lo stress termico.

Questa è la chiave per minimizzare deformazioni, distorsioni e cricche, specialmente in pezzi con forme complesse o sezioni sottili. Il prodotto finito mantiene la sua geometria prevista con una fedeltà molto maggiore.

Garantire risultati ripetibili e di alta precisione

I moderni forni a vuoto, spesso abbinati a refrigeratori di precisione, offrono il controllo digitale di temperatura e pressione. Ciò garantisce che ogni lotto sia trattato con un profilo termico identico.

Questo alto grado di ripetibilità è fondamentale per le industrie in cui i componenti devono soddisfare rigorose specifiche ogni volta, eliminando le variazioni da lotto a lotto comuni con metodi meno controllati.

Comprendere i compromessi

Sebbene i suoi vantaggi siano significativi, il trattamento termico sotto vuoto non è una soluzione universale. Comporta considerazioni specifiche che lo rendono ideale per alcune applicazioni ma meno pratico per altre.

Tempi di ciclo più lunghi

La dipendenza dal riscaldamento radiante, che garantisce un'uniformità eccezionale, significa anche che i tempi di ciclo sono generalmente più lunghi rispetto ai forni a atmosfera convenzionali. Questo può essere un fattore limitante per la produzione a basso costo e ad altissimo volume in cui la produttività è il motore principale.

Investimento iniziale più elevato

I forni a vuoto rappresentano un investimento di capitale significativo rispetto alle apparecchiature tradizionali. Il costo è bilanciato dai vantaggi di una qualità superiore, dalla riduzione delle esigenze di post-lavorazione e dall'eliminazione dei costi associati a gas di processo infiammabili o costosi come idrogeno o argon.

Fare la scelta giusta per la tua applicazione

La scelta del trattamento termico sotto vuoto è una decisione strategica basata sui requisiti di qualità specifici del tuo componente.

- Se la tua priorità principale è la finitura superficiale e l'accuratezza dimensionale: il trattamento sottovuoto è la scelta superiore, poiché produce un pezzo brillante e pulito che richiede poca o nessuna lavorazione o pulizia secondaria.

- Se la tua priorità principale è la prestazione meccanica e l'affidabilità: la degassificazione e la tempra uniforme fornite dal processo sottovuoto producono una resistenza del materiale, una tenacità e una vita utile a fatica superiori, fondamentali per applicazioni sottoposte a forti sollecitazioni.

- Se la tua priorità principale è la coerenza del processo per pezzi ad alta specifica: il controllo preciso e ripetibile di un forno a vuoto garantisce che ogni componente soddisfi le specifiche esatte, rendendolo essenziale per le industrie medica, aerospaziale ed elettronica.

In definitiva, l'adozione del trattamento termico sotto vuoto è un investimento per ottenere la massima integrità del materiale e le migliori prestazioni possibili per il prodotto finale.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'ossidazione | Elimina la scaglia superficiale e mantiene la precisione dimensionale in un ambiente sottovuoto. |

| Riscaldamento uniforme | Utilizza l'irraggiamento termico per minimizzare le sollecitazioni interne e ridurre la deformazione. |

| Degassificazione superficiale | Rimuove i gas intrappolati come l'idrogeno per migliorare la resistenza del materiale e la vita utile a fatica. |

| Superficie priva di contaminanti | Garantisce elevata purezza per applicazioni critiche nei settori aerospaziale, elettronico e dei dispositivi medici. |

| Risultati ripetibili | Offre un controllo preciso per risultati coerenti e di alta qualità in ogni lotto. |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando una R&S eccezionale e una produzione interna, forniamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare la qualità del tuo prodotto e ottenere prestazioni dei materiali superiori — contattaci subito!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori