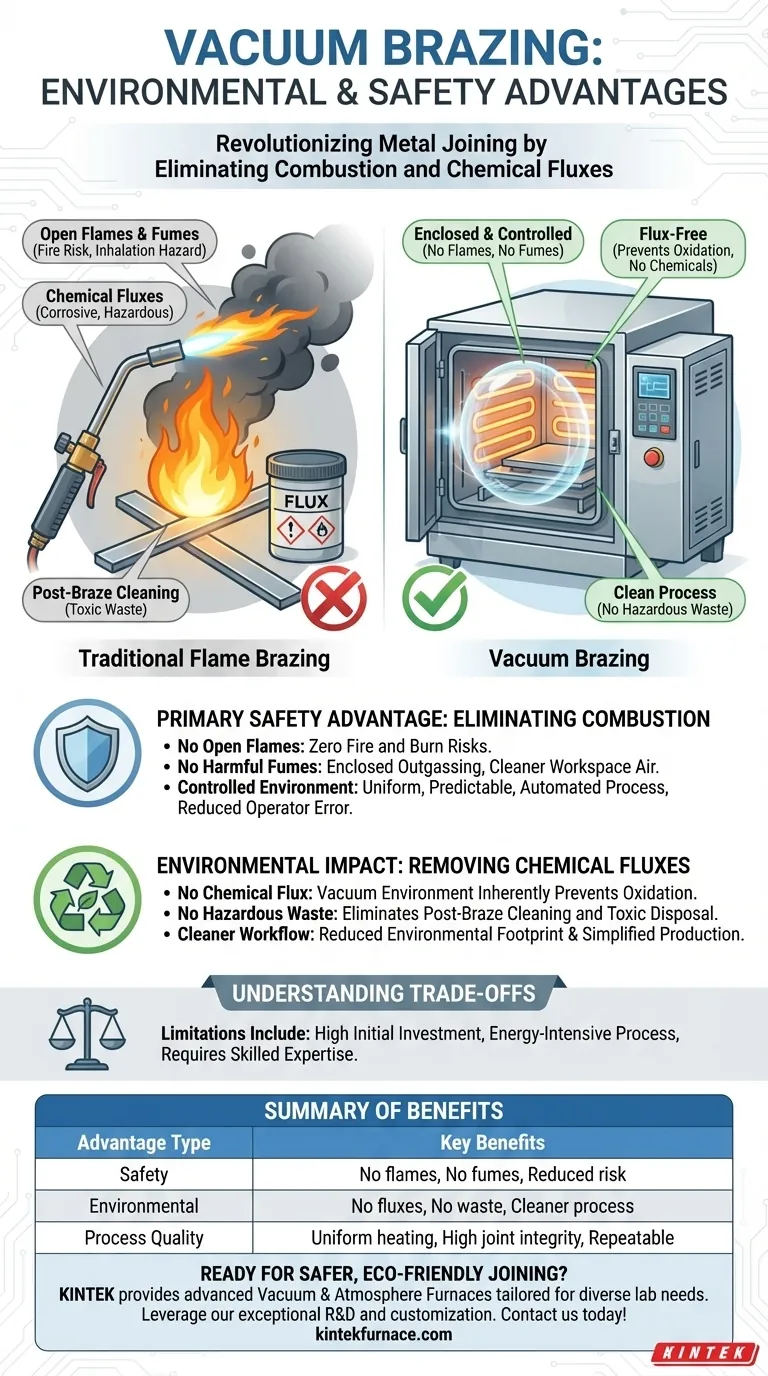

Alla base, la brasatura sotto vuoto offre significativi vantaggi ambientali e di sicurezza rispetto ai metodi tradizionali, modificando fondamentalmente l'ambiente di giunzione. Invece di fare affidamento su una fiamma libera e agenti di pulizia chimici, il processo utilizza un vuoto controllato e racchiuso che previene intrinsecamente l'ossidazione ed elimina la produzione di sottoprodotti di combustione pericolosi, creando un'operazione più pulita e sicura dall'inizio alla fine.

Eliminando sia i flussi chimici che la combustione a fiamma libera dall'equazione, la brasatura sotto vuoto affronta direttamente due delle maggiori preoccupazioni in termini di sicurezza e ambiente associate alla giunzione dei metalli. Ciò si traduce in uno spazio di lavoro più pulito, meno rifiuti pericolosi e un processo più prevedibile e sicuro per l'operatore.

Il principale vantaggio di sicurezza: eliminazione della combustione

Il beneficio di sicurezza più immediato della brasatura sotto vuoto deriva dallo spostamento del processo da una fiamma libera a un forno sigillato e controllato. Questo cambiamento mitiga diversi rischi critici sul posto di lavoro.

Nessuna fiamma libera o fumi

La brasatura tradizionale a fiamma comporta una torcia aperta, che presenta un evidente rischio di incendio e ustione. Ancora più importante, genera sottoprodotti di combustione e fumi che possono essere dannosi se inalati dall'operatore.

La brasatura sotto vuoto avviene interamente all'interno di un forno chiuso. Ciò elimina il rischio di fiamme libere e assicura che qualsiasi degassamento dai materiali sia contenuto, non rilasciato nell'aria dell'ambiente di lavoro.

Un ambiente controllato e prevedibile

La brasatura a fiamma si basa in gran parte sull'abilità dell'operatore nell'applicare il calore in modo uniforme, il che può essere incoerente. Al contrario, un forno a vuoto fornisce un riscaldamento e un raffreddamento eccezionalmente uniformi in un ciclo altamente ripetibile e automatizzato.

Questo ambiente controllato non solo migliora la qualità del giunto, ma rende anche il processo molto più prevedibile e meno dipendente dall'intervento manuale, riducendo le possibilità di errore dell'operatore che potrebbero portare a un incidente di sicurezza.

L'impatto ambientale: eliminazione dei flussi chimici

Oltre all'eliminazione della combustione, l'ambiente sotto vuoto stesso offre un importante beneficio ambientale rendendo superflui i flussi chimici.

Il problema con il flusso tradizionale

Nella maggior parte dei processi di brasatura, è necessario un flusso — un agente chimico — per pulire le superfici metalliche e prevenire l'ossidazione in modo che il metallo d'apporto possa legarsi correttamente. Questi flussi sono spesso corrosivi o pericolosi.

Dopo la brasatura, il residuo di flusso deve essere accuratamente rimosso dal pezzo, un passaggio che spesso comporta l'uso di altre sostanze chimiche e crea rifiuti pericolosi che richiedono uno smaltimento speciale.

Come il vuoto sostituisce il flusso

Il vuoto nel forno rimuove l'ossigeno e altri gas atmosferici dalla camera. Creando un'atmosfera priva di contaminanti, il vuoto stesso previene l'ossidazione sulle parti metalliche mentre vengono riscaldate.

Poiché l'ossidazione è prevenuta dall'ambiente, non c'è bisogno di un flusso chimico. Il processo è intrinsecamente più pulito, producendo giunti brillanti e lucidi senza assistenza chimica.

Eliminazione dei rifiuti di pulizia post-brasatura

Poiché non viene utilizzato alcun flusso, non è necessaria una pulizia chimica post-brasatura. Ciò riduce direttamente l'uso di materiali pericolosi ed elimina il processo a valle di trattamento e smaltimento dei rifiuti chimici. Semplifica l'intero flusso di lavoro di produzione riducendone l'impronta ambientale.

Comprendere i compromessi

Sebbene la brasatura sotto vuoto offra chiari vantaggi, non è la soluzione ottimale per ogni scenario. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento iniziale elevato

I forni a vuoto rappresentano una spesa in conto capitale significativa. Per operazioni su piccola scala o prototipazione, il costo può essere proibitivo rispetto al basso costo iniziale di una semplice configurazione con torcia per brasatura a fiamma.

Consumo energetico

Riscaldare un grande forno industriale a temperature comprese tra 800°C e 1150°C è un processo ad alta intensità energetica. Sebbene possa essere altamente efficiente per la lavorazione di grandi lotti di pezzi in un unico ciclo, il consumo energetico complessivo è una considerazione critica sia per i costi che per l'impatto ambientale.

Complessità del processo e competenza

L'utilizzo di un forno a vuoto richiede una profonda comprensione della metallurgia, della termodinamica e del controllo del processo. Non è una tecnologia "plug-and-play" e richiede tecnici qualificati per garantire una corretta impostazione, funzionamento e manutenzione.

Scegliere la soluzione giusta per il tuo obiettivo

La scelta del metodo di brasatura deve essere direttamente allineata con i vincoli e gli obiettivi primari del progetto.

- Se il tuo obiettivo principale è la sicurezza sul lavoro e la pulizia ambientale: La brasatura sotto vuoto è la scelta migliore grazie alla sua natura chiusa, senza flussi e senza combustione.

- Se il tuo obiettivo principale è ridurre al minimo il costo iniziale per lavori a basso volume: La brasatura tradizionale a fiamma è spesso più pratica, ma è necessario implementare robusti protocolli di sicurezza e gestione dei rifiuti per mitigarne i rischi.

- Se il tuo obiettivo principale è ottenere la massima integrità del giunto per componenti critici: La brasatura sotto vuoto è ineguagliabile, poiché il suo ambiente pulito e controllato è essenziale per applicazioni aerospaziali, mediche e idrauliche.

In definitiva, l'adozione della brasatura sotto vuoto è una decisione strategica per dare priorità alla purezza del processo, alla sicurezza e alla ripetibilità rispetto a un costo iniziale inferiore dell'attrezzatura.

Tabella riassuntiva:

| Tipo di vantaggio | Benefici chiave |

|---|---|

| Sicurezza | Nessuna fiamma libera, nessun fumo nocivo, ridotto rischio di errore dell'operatore |

| Ambientale | Nessun flusso chimico, nessun rifiuto pericoloso, elimina la pulizia post-brasatura |

| Qualità del processo | Riscaldamento uniforme, risultati ripetibili, elevata integrità del giunto |

| Compromessi | Costo iniziale elevato, intensivo dal punto di vista energetico, richiede un funzionamento specializzato |

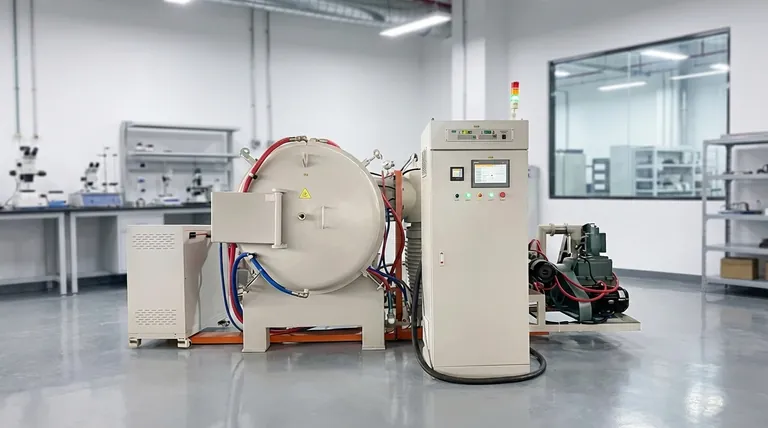

Pronto a migliorare la tua giunzione dei metalli con soluzioni più sicure ed ecologiche? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e ad atmosfera, su misura per diversi laboratori. Le nostre profonde capacità di personalizzazione garantiscono di soddisfare le tue esigenze sperimentali uniche, aiutandoti a ottenere risultati superiori con un impatto ambientale ridotto. Contattaci oggi per discutere come i nostri sistemi di brasatura sotto vuoto possono portare benefici alle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco