In sintesi, l'intervallo di temperatura di esercizio è il fattore più importante nella scelta di un forno tubolare verticale. Determina direttamente i materiali di costruzione del forno, la sua progettazione strutturale e il suo prezzo. Selezionare un forno classificato per un intervallo di temperatura specifico, come 30-1100°C o 1400-1700°C, non significa solo raggiungere un numero massimo; determina l'intero sistema in cui si sta investendo.

La temperatura di processo richiesta detta l'ingegneria fondamentale del forno. La scelta dell'intervallo giusto è un equilibrio critico tra la garanzia della capacità di processo e la gestione delle significative differenze tra il costo iniziale e le spese operative a lungo termine.

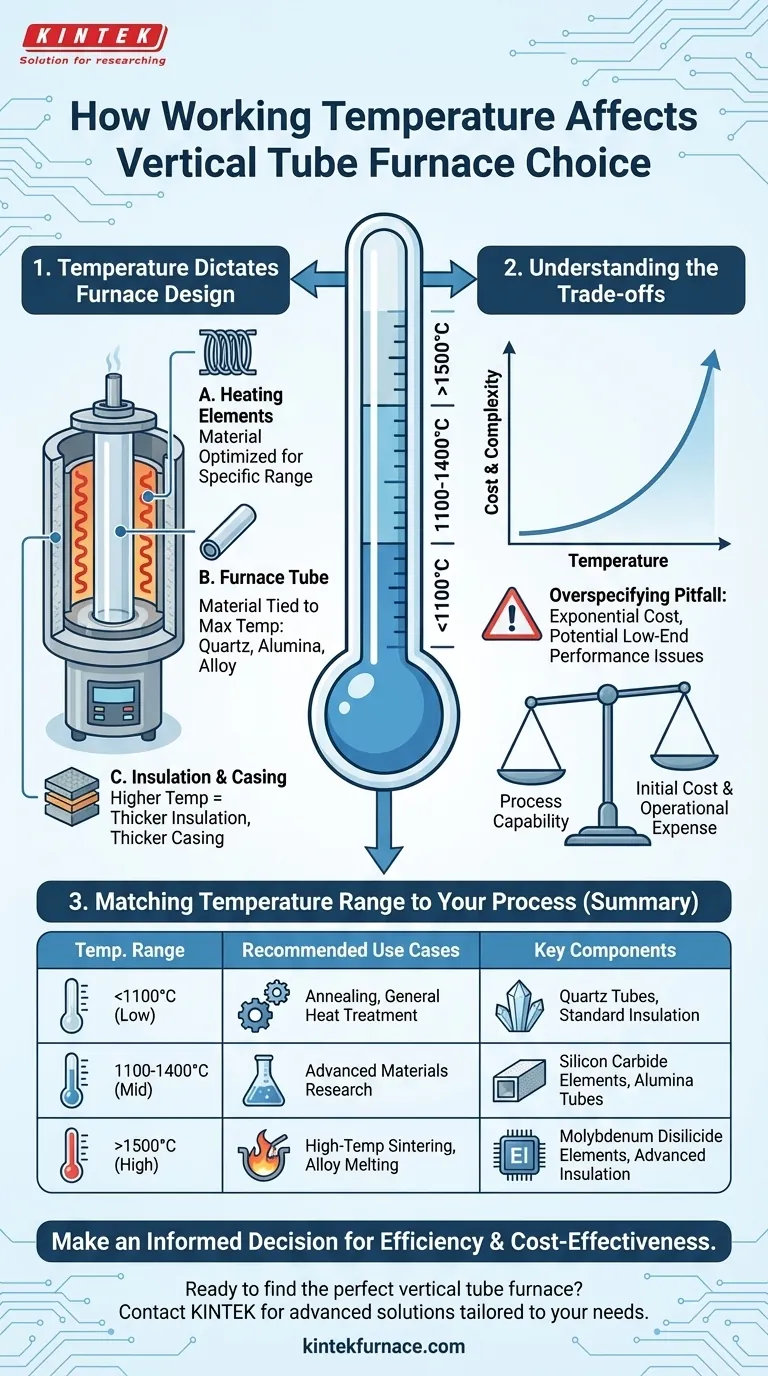

Perché la Temperatura Dettano la Progettazione del Forno

Un forno tubolare verticale è uno strumento di precisione in cui ogni componente è scelto per sopravvivere e funzionare all'interno di un ambiente termico specifico. La temperatura massima nominale ha un effetto a cascata sull'intera progettazione.

L'Impatto sugli Elementi Riscaldanti

Il cuore del forno, gli elementi riscaldanti, sono realizzati con materiali diversi progettati per fasce di temperatura specifiche. Un elemento costruito per 1200°C fallirà rapidamente a 1600°C.

Al contrario, gli elementi progettati per temperature molto elevate potrebbero non funzionare in modo efficiente o stabile a punti di impostazione molto più bassi. Ecco perché i forni sono ottimizzati per intervalli distinti.

Le Esigenze del Tubo del Forno

Il tubo che contiene il campione deve resistere al calore e a qualsiasi reazione chimica. La scelta del materiale è direttamente collegata alla temperatura massima di esercizio.

- I tubi al quarzo sono comuni ma sono tipicamente limitati a circa 1100°C. Offrono un'eccellente resistenza agli shock termici.

- I tubi in allumina (ceramica) ad alta purezza sono richiesti per temperature più elevate, spesso fino a 1700°C o più.

- I tubi in lega metallica sono utilizzati per applicazioni specializzate, ma i loro limiti di temperatura variano notevolmente in base alla lega specifica.

I Requisiti per l'Isolamento e l'Involucro

Temperature più elevate generano più energia termica che deve essere contenuta.

Un forno da 1700°C richiede un isolamento in fibra ceramica di qualità superiore e significativamente più spesso rispetto a un modello da 1200°C per funzionare in modo efficiente e mantenere freddo al tatto l'involucro esterno. Ciò aumenta le dimensioni complessive, il peso e il costo del forno.

Comprendere i Compromessi

Scegliere un forno non è semplice come acquistarne uno con la massima classificazione di temperatura. Questo approccio porta spesso a spese inutili e potenziali problemi di prestazioni.

La Trappola della Sovraspecificazione della Temperatura

Il costo di un forno tubolare non aumenta linearmente con la temperatura; aumenta in modo esponenziale. Un forno da 1700°C può essere diverse volte più costoso di un modello da 1200°C.

Ciò è dovuto ai materiali esotici richiesti per gli elementi riscaldanti ad alta temperatura (ad esempio, il disiliciuro di molibdeno), all'isolamento avanzato e ai sistemi di controllo della potenza più sofisticati.

Inoltre, un forno progettato per un calore molto elevato può avere una minore uniformità e controllo della temperatura nella parte bassa del suo intervallo. Si paga un premio per una capacità che non si utilizza e si può persino sacrificare le prestazioni per il proprio processo effettivo.

Abbinare l'Intervallo di Temperatura al Proprio Processo

L'approccio corretto consiste nell'identificare la temperatura di esercizio effettiva richiesta dai materiali.

- L'ricottura o il trattamento termico generale spesso avviene al di sotto di 1100°C, rendendo un forno di fascia inferiore la scelta più economica ed efficiente.

- La sinterizzazione di ceramiche avanzate o la fusione di alcune leghe richiede temperature più elevate, rendendo necessario un investimento in un forno da 1400°C a 1700°C.

- I test di tempra beneficiano del design del forno verticale, ma la temperatura deve allinearsi con il profilo di trattamento termico specifico del materiale.

Sicurezza e Longevità

Le temperature operative più elevate esercitano maggiore stress su tutti i componenti, dal termocoppia che misura il calore ai circuiti di sicurezza che prevengono il surriscaldamento.

I forni classificati per temperature più elevate devono disporre di caratteristiche di sicurezza più robuste, come l'arresto automatico dell'alimentazione in caso di guasto della termocoppia o di surriscaldamento. Il costo e la complessità di questi sistemi sono inclusi nel prezzo più elevato.

Prendere la Decisione Giusta per il Tuo Obiettivo

Per selezionare il forno tubolare verticale corretto, allinea la sua temperatura massima con il processo pianificato più impegnativo, ma evita una sovraspecificazione significativa.

- Se la tua attenzione principale è rivolta a processi al di sotto di 1100°C (ad esempio, ricottura, trattamenti termici standard): Un forno con una temperatura massima di 1200°C offre la migliore combinazione di valore, efficienza e longevità dei componenti.

- Se la tua attenzione principale è la ricerca sui materiali avanzati che richiedono fino a 1400°C: Seleziona un forno di fascia media costruito con elementi in Carburo di Silicio (SiC), poiché questo livello soddisfa molte esigenze di ricerca comuni senza i costi più elevati.

- Se la tua attenzione principale è la sinterizzazione ad alta temperatura o la lavorazione al di sopra di 1500°C: Devi investire in un modello ad alta temperatura, accettando i costi associati a componenti specializzati e sistemi di sicurezza robusti.

Una decisione informata basata sulle tue esigenze specifiche di temperatura garantisce che tu acquisisca uno strumento che sia allo stesso tempo capace ed economicamente vantaggioso per il tuo lavoro.

Tabella Riassuntiva:

| Intervallo di Temperatura | Casi d'Uso Consigliati | Componenti Chiave |

|---|---|---|

| Fino a 1100°C | Ricottura, trattamento termico generale | Tubi al quarzo, isolamento standard |

| 1100°C - 1400°C | Ricerca su materiali avanzati | Elementi in Carburo di Silicio, tubi in allumina |

| Oltre 1500°C | Sinterizzazione ad alta temperatura, fusione di leghe | Elementi in Disiliciuro di Molibdeno, isolamento avanzato |

Pronto a trovare il forno tubolare verticale perfetto per il tuo laboratorio? Noi di KINTEK sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni di forni avanzati ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, tubolari, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la convenienza della tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio