Al suo centro, il sistema di controllo della temperatura in un forno a pozzo funziona come un sistema di feedback continuo e ad anello chiuso. Misura con precisione la temperatura interna utilizzando un sensore, confronta tale misurazione con un valore preimpostato in un controllore e quindi regola automaticamente la potenza fornita agli elementi riscaldanti per mantenere le condizioni termiche esatte richieste per il processo di ricottura.

Lo scopo del sistema non è solo quello di riscaldare il forno, ma di eseguire un profilo termico preciso con elevata fedeltà. Lo ottiene gestendo in modo intelligente il flusso di energia basandosi sul feedback in tempo reale, assicurando che il materiale trattato acquisisca le sue proprietà metallurgiche desiderate.

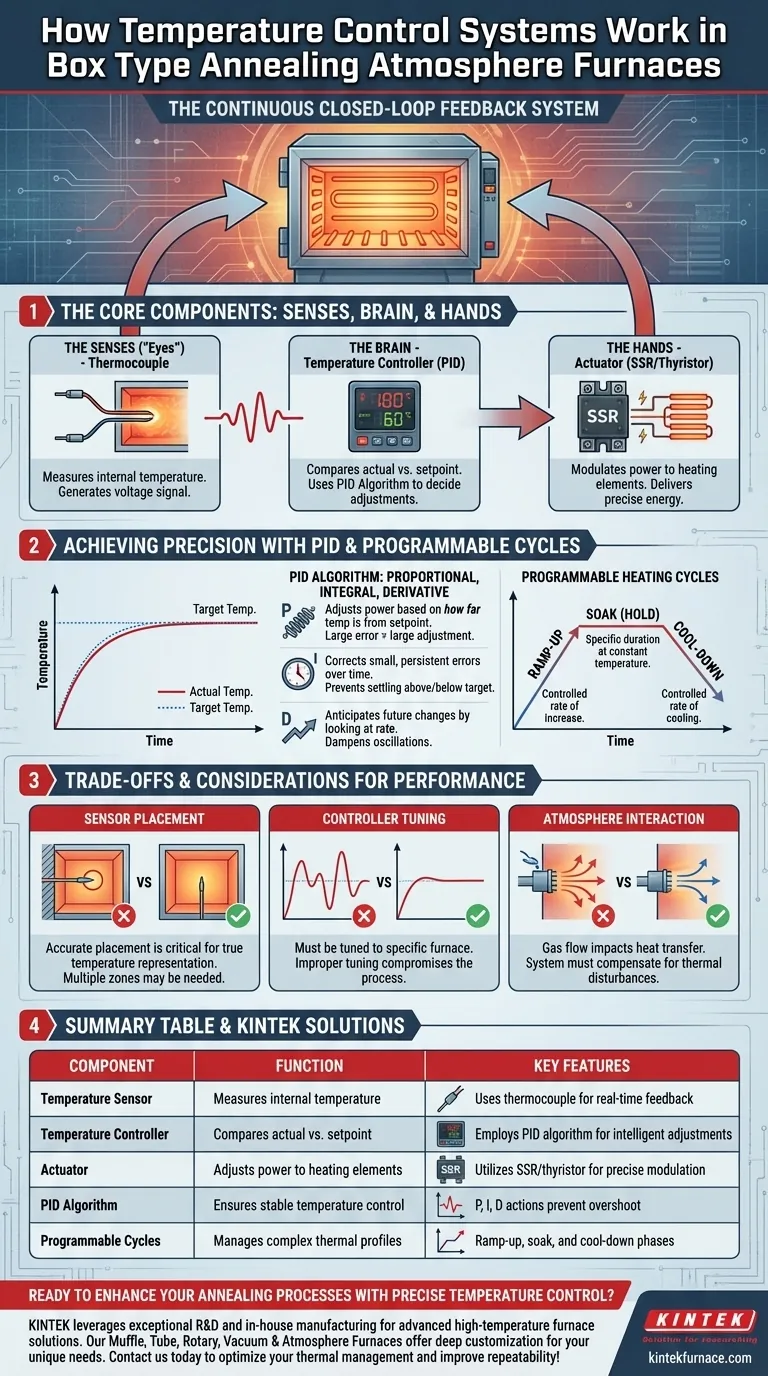

I componenti principali del controllo della temperatura

Un moderno sistema di controllo della temperatura del forno è composto da tre parti critiche e interconnesse che funzionano come i sensi, il cervello e le mani di un singolo organismo.

Il sensore di temperatura (Gli "occhi")

Gli "occhi" del sistema all'interno della camera del forno sono una termocoppia. Questo robusto sensore è progettato per resistere a temperature estreme.

Una termocoppia funziona generando una minuscola tensione che cambia in modo prevedibile con la temperatura. Questo segnale viene inviato dal forno al controllore, fornendo una misurazione costante e in tempo reale dell'ambiente interno.

Il controllore di temperatura (Il "Cervello")

Il controllore di temperatura è l'unità centrale di elaborazione. Riceve il segnale di tensione dalla termocoppia e lo converte in una lettura di temperatura.

Il suo compito principale è confrontare questa temperatura effettiva con la temperatura desiderata (il setpoint). I controllori moderni utilizzano un sofisticato algoritmo di controllo PID (Proporzionale-Integrale-Derivativo) per decidere come reagire a qualsiasi deviazione. Questo algoritmo consente regolazioni intelligenti, prevenendo superamenti di temperatura o tempi di risposta lenti.

L'attuatore (Le "Mani")

L'attuatore traduce la decisione del controllore in azione. Sulla base dell'output dell'algoritmo PID, il controllore invia un segnale a un attuatore, che è tipicamente un relè a stato solido (SSR) o un regolatore a tiristori.

Questo dispositivo modula con precisione la potenza elettrica che fluisce verso gli elementi riscaldanti del forno. Può fornire potenza piena per un riscaldamento rapido, potenza parziale per mantenere una temperatura stabile o nessuna potenza durante le fasi di raffreddamento.

Come il sistema ottiene la precisione

La combinazione di questi componenti consente l'esecuzione di cicli di ricottura complessi e multistadio ben oltre il semplice riscaldamento.

L'algoritmo PID in azione

A differenza di un termostato di base che è semplicemente acceso o spento, un controllore PID apporta aggiustamenti sfumati:

- Proporzionale: Regola la potenza in base a quanto la temperatura attuale è lontana dal setpoint. Una grande differenza richiede una grande regolazione.

- Integrale: Corregge piccoli errori persistenti nel tempo, garantendo che il sistema non si stabilizzi leggermente al di sopra o al di sotto del valore target.

- Derivativo: Anticipa i cambiamenti futuri osservando la velocità di variazione della temperatura, aiutando a smorzare le oscillazioni e prevenire il superamento del target.

Cicli di riscaldamento programmabili

Questo controllo preciso consente agli operatori di programmare interi profili termici. I controllori moderni possono gestire un ciclo completo e automatizzato che include:

- Ramp-up (Salita): Un tasso controllato di aumento della temperatura (ad esempio, 10°C al minuto).

- Soak (Mantenimento): Una durata specifica in cui la temperatura viene mantenuta costante con elevata stabilità.

- Cool-down (Raffreddamento): Un tasso controllato di raffreddamento, che è spesso critico per le proprietà finali del materiale quanto il riscaldamento stesso.

Comprensione dei compromessi e delle considerazioni

Sebbene sia altamente efficace, le prestazioni del sistema dipendono da diversi fattori.

Posizionamento e precisione del sensore

La posizione della termocoppia è fondamentale. Se posizionata in modo errato, potrebbe non rappresentare la vera temperatura del pezzo in lavorazione. Per forni molto grandi, potrebbero essere necessarie termocoppie multiple e zone di controllo per garantire un riscaldamento uniforme.

Sintonizzazione del controllore PID

Un controllore PID non è "plug and play". Deve essere sintonizzato sulle caratteristiche termiche specifiche del forno. Una sintonizzazione impropria può portare la temperatura a oscillare selvaggiamente attorno al setpoint o a impiegare troppo tempo per stabilizzarsi, compromettendo il processo di ricottura.

Interazione con l'atmosfera del forno

Il sistema di controllo dell'atmosfera, che inietta gas protettivi, influisce direttamente sul trasferimento di calore. Il flusso di gas può sottrarre calore al pezzo in lavorazione. Il sistema di controllo della temperatura deve essere sufficientemente reattivo da compensare questi disturbi termici per mantenere una temperatura stabile.

Fare la scelta giusta per il tuo processo

Comprendere questo sistema ti consente di garantire la qualità del processo e prendere decisioni informate.

- Se la tua attenzione principale è la ripetibilità del processo e la qualità: Insisti su un forno con un controllore PID moderno e programmabile per garantire che ogni lotto subisca esattamente lo stesso profilo termico.

- Se la tua attenzione principale è la risoluzione dei problemi di un processo: Indaga sul sistema in ordine. Primo, verifica che la termocoppia sia posizionata correttamente e funzioni. Secondo, rivedi i parametri di sintonizzazione PID nel controllore. Infine, controlla che l'attuatore (SSR) e gli elementi riscaldanti rispondano correttamente.

- Se la tua attenzione principale è l'acquisto di nuove attrezzature: Specifica la precisione di temperatura richiesta (ad esempio, ±1°C) e la complessità dei cicli di riscaldamento che devi eseguire. Ciò garantisce che il controllore e il sistema siano abbinati alle tue esigenze metallurgiche.

In definitiva, questo controllo preciso e dinamico della temperatura è la tecnologia chiave che rende possibile una ricottura di successo e ripetibile.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche chiave |

|---|---|---|

| Sensore di temperatura | Misura la temperatura interna | Utilizza la termocoppia per il feedback in tempo reale |

| Controllore di temperatura | Confronta la temperatura effettiva con il setpoint | Impiega l'algoritmo PID per regolazioni intelligenti |

| Attuatore | Regola la potenza agli elementi riscaldanti | Utilizza SSR o tiristore per una modulazione precisa |

| Algoritmo PID | Garantisce un controllo stabile della temperatura | Le azioni Proporzionale, Integrale, Derivativa prevengono il superamento |

| Cicli programmabili | Gestisce profili termici complessi | Include fasi di salita, mantenimento e raffreddamento |

Pronto a migliorare i tuoi processi di ricottura con un controllo preciso della temperatura? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate per diversi laboratori. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può ottimizzare la tua gestione termica e migliorare la ripetibilità del processo!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali problemi sorgono quando i materiali metallici ordinari vengono riscaldati in un forno ad aria? Evitare ossidazione e infragilimento

- In che modo un forno a atmosfera controllata garantisce precisione e affidabilità? Ottieni un'elaborazione dei materiali coerente

- Perché i forni a cassetta sono significativi nelle applicazioni industriali? Sbloccare il trattamento termico di precisione e una qualità superiore dei materiali

- Qual è il ruolo della calcinazione della beta-zeolite a 750°C? Padronanza della trasformazione di fase per catalizzatori ad alte prestazioni

- Cosa distingue un'atmosfera endotermica da un'atmosfera esotermica? Differenze chiave per il trattamento termico

- Cos'è un forno a scatola a atmosfera e quali sono i suoi usi principali? Essenziale per la lavorazione termica controllata

- Qual è la funzione principale di un dispositivo ad atmosfera controllata nella metallurgia delle polveri? Garantire risultati di sinterizzazione puri

- Perché la natura inerte dell'argon è importante nelle applicazioni in fornace? Proteggere i materiali dalle reazioni ad alta temperatura