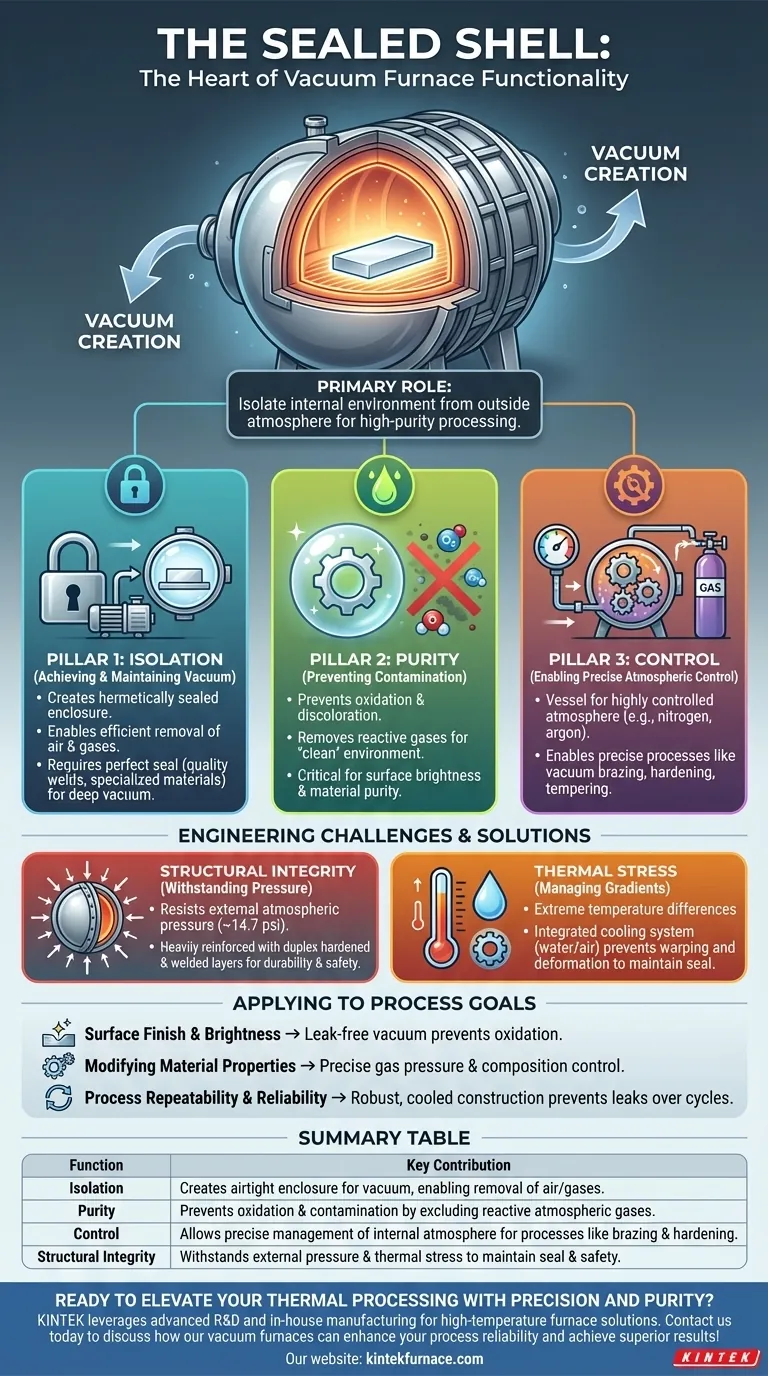

In sostanza, l'involucro sigillato di un forno a vuoto è il componente principale che consente la lavorazione termica ad alta purezza. Creando un'intercapedine completamente ermetica, il compito fondamentale dell'involucro è isolare l'ambiente interno dall'atmosfera esterna. Questo isolamento è il prerequisito per la rimozione dei contaminanti e per ottenere un controllo preciso delle condizioni richieste per il trattamento avanzato dei materiali.

L'involucro del forno non dovrebbe essere visto come un contenitore passivo. È un sistema attivo progettato per tre scopi critici: ottenere l'isolamento dalla contaminazione atmosferica, consentire un controllo preciso dell'atmosfera interna e mantenere l'integrità strutturale sotto estreme differenze di pressione e temperatura.

I Pilastri della Funzionalità dell'Involucro

Per comprendere il forno, devi prima comprendere i ruoli fondamentali del suo involucro. Il suo design consente direttamente le capacità uniche della lavorazione termica basata sul vuoto.

Pilastro 1: Raggiungere e Mantenere il Vuoto (Isolamento)

La prima e più ovvia funzione dell'involucro è quella di formare una camera ermeticamente sigillata. Questo involucro è tipicamente costruito con piastre di acciaio al carbonio o acciaio inossidabile saldate.

Questa integrità a tenuta d'aria consente al sistema di pompaggio del vuoto di rimuovere efficacemente aria e altri gas. Senza una tenuta perfetta, ottenuta tramite saldature di qualità e materiali di tenuta per vuoto specializzati su parti rimovibili come le porte, un vuoto profondo sarebbe impossibile da raggiungere o mantenere.

Pilastro 2: Prevenire la Contaminazione (Purezza)

Permettendo il vuoto, l'involucro previene direttamente la contaminazione del pezzo. L'aria atmosferica contiene gas reattivi, principalmente ossigeno, che causano ossidazione e scolorimento sulla superficie di un materiale quando riscaldato.

La rimozione di questi gas crea un ambiente "pulito". Questo è fondamentale per i processi in cui la luminosità della superficie, la finitura e la purezza del materiale sono risultati irrinunciabili.

Pilastro 3: Consentire un Controllo Preciso dell'Atmosfera (Controllo)

Una volta stabilito il vuoto, l'involucro sigillato diventa il recipiente per una nuova atmosfera altamente controllata. È qui che diventa possibile un trattamento termico avanzato.

Gli ingegneri di processo possono riempire la camera con gas specifici, come azoto o argon, a pressioni molto precise. L'involucro sigillato contiene questa atmosfera ingegnerizzata, consentendo processi come la brasatura, la tempra e la rinvenitura sotto vuoto che modificano le proprietà di un materiale in modo prevedibile e ripetibile.

Comprendere le Sfide Ingegneristiche

L'aspetto semplice dell'involucro nasconde una notevole complessità ingegneristica. Deve svolgere le sue funzioni resistendo a immense forze fisiche.

La Sfida dell'Integrità Strutturale

Quando viene creato un vuoto elevato, l'involucro deve sopportare tutta la forza della pressione atmosferica esterna, circa 14,7 libbre per pollice quadrato (o 101 kPa) a livello del mare.

Per resistere a questa forza di schiacciamento senza collassare, gli involucri sono pesantemente rinforzati. Sono spesso costruiti con strati metallici temprati e saldati duplex per garantire durabilità a lungo termine e sicurezza operativa.

Gestione dello Stress Termico

L'involucro è soggetto a gradienti di temperatura estremi. Mentre l'interno può raggiungere migliaia di gradi, l'esterno deve rimanere vicino alla temperatura ambiente.

Per gestire questo, gli involucri dei forni sono integrati con un sistema di raffreddamento, tipicamente utilizzando acqua circolante o aria forzata. Questo raffreddamento non è per il processo stesso, ma per impedire che l'involucro in acciaio si deformi o si deformi a causa dell'espansione termica. Qualsiasi deformazione potrebbe compromettere la tenuta del vuoto e portare al fallimento del processo.

La Scelta del Materiale

La scelta tra acciaio al carbonio e acciaio inossidabile per l'involucro è una scelta ingegneristica deliberata.

L'acciaio al carbonio è un materiale robusto ed economico adatto alla maggior parte delle applicazioni ad alto vuoto. L'acciaio inossidabile è specificato per sistemi a ultra-alto vuoto (UHV) o quando si tratta di gas di processo corrosivi, poiché offre una resistenza alla corrosione superiore e tassi di degassamento inferiori.

Applicare Questo ai Tuoi Obiettivi di Processo

Comprendere la funzione dell'involucro ti aiuta a valutare se un forno a vuoto è lo strumento giusto per la tua specifica applicazione e cosa cercare in una macchina di qualità.

- Se il tuo obiettivo principale è la finitura superficiale e la luminosità: La capacità dell'involucro di mantenere un vuoto elevato e senza perdite per prevenire l'ossidazione è la sua caratteristica più critica.

- Se il tuo obiettivo principale è la modifica delle proprietà del materiale: La funzione dell'involucro come recipiente sigillato per il controllo preciso della pressione e della composizione del gas è il fattore chiave che abilita il tuo processo.

- Se il tuo obiettivo principale è la ripetibilità e l'affidabilità del processo: La costruzione robusta, raffreddata e rinforzata dell'involucro è ciò che garantisce prestazioni costanti prevenendo perdite e deformazioni nel corso di migliaia di cicli.

In definitiva, considerare l'involucro del forno non come una semplice scatola, ma come un sistema attivo di controllo ambientale, è la chiave per padroneggiare la lavorazione termica ad alte prestazioni.

Tabella Riepilogativa:

| Funzione | Contributo Chiave |

|---|---|

| Isolamento | Crea un'intercapedine ermetica per il vuoto, consentendo la rimozione di aria e gas |

| Purezza | Previene l'ossidazione e la contaminazione escludendo i gas atmosferici reattivi |

| Controllo | Consente una gestione precisa dell'atmosfera interna per processi come brasatura e tempra |

| Integrità Strutturale | Resiste alla pressione esterna e allo stress termico per mantenere la tenuta e la sicurezza |

Pronto a migliorare la tua lavorazione termica con precisione e purezza? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a vuoto possono migliorare l'affidabilità del tuo processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali