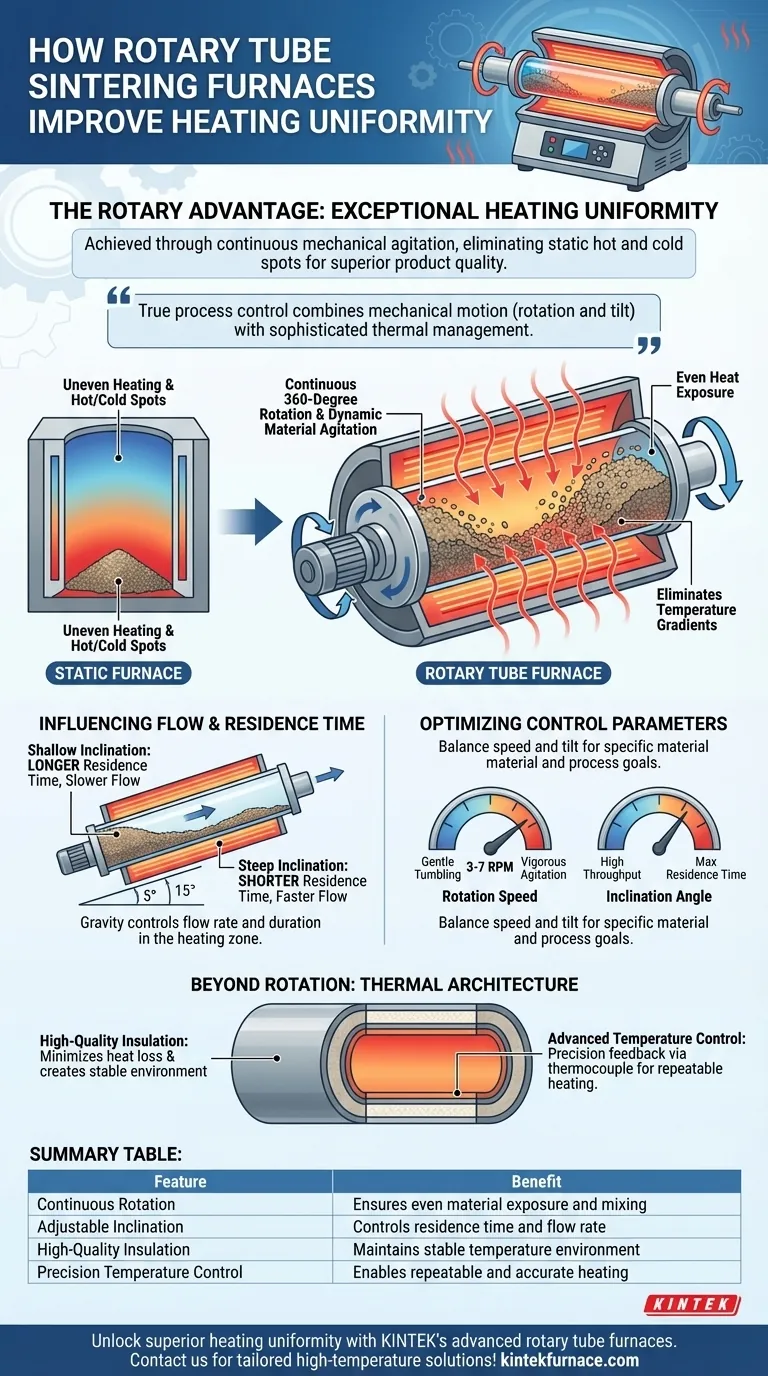

Il vantaggio principale di un forno di sinterizzazione a tubo rotante è la sua capacità di ottenere un'eccezionale uniformità di riscaldamento attraverso un'agitazione meccanica continua. Mentre il tubo del forno ruota, il materiale all'interno si agita e si mescola costantemente, assicurando che ogni particella sia esposta in modo uniforme alla fonte di calore. Questo processo dinamico elimina i punti caldi e freddi statici comuni nei forni stazionari, prevenendo il surriscaldamento locale o reazioni incomplete e migliorando drasticamente la qualità del prodotto finale.

Sebbene il tubo rotante sia la caratteristica più visibile per garantire l'uniformità, il vero controllo del processo deriva da una combinazione di movimento meccanico (rotazione e inclinazione) e gestione termica sofisticata, inclusi isolamento di alta qualità e controllo preciso della temperatura.

Il Meccanismo Centrale: Agitazione Dinamica del Materiale

Il principio di progettazione fondamentale di un forno a tubo rotante è quello di mantenere il materiale in movimento durante l'intero ciclo di riscaldamento. Questo contrasta nettamente con i forni statici dove il materiale sul fondo e sui bordi riceve calore in modo diverso rispetto al materiale al centro.

Rotazione Continua a 360 Gradi

Un motore aziona il tubo centrale del forno, facendolo ruotare continuamente. Questa azione costringe la polvere o il materiale granulare all'interno a cadere, girare e mescolarsi.

Questo costante ribaltamento è la chiave per un riscaldamento uniforme. Impedisce a qualsiasi singola porzione di materiale di rimanere in una posizione, assicurando che tutte le superfici siano ciclicamente esposte al calore radiante dalle pareti del forno.

Eliminazione di Punti Caldi e Freddi

In un forno statico, il materiale che tocca il fondo del tubo si riscalda maggiormente, mentre lo strato superiore rimane più freddo. Questo gradiente di temperatura porta a sinterizzazione non uniforme, reazioni incomplete o danni termici.

Mantenendo il materiale in movimento, il design rotante uniforma queste differenze di temperatura. Ciò previene il surriscaldamento locale e assicura che l'intero lotto sperimenti una storia termica quasi identica, il che è fondamentale per la consistenza del processo.

Influenza sul Flusso e il Tempo di Permanenza

Oltre alla semplice rotazione, i forni rotanti avanzati aggiungono un ulteriore livello di controllo attraverso l'inclinazione. Questa caratteristica è cruciale per gestire il tempo in cui il materiale rimane nella zona di riscaldamento.

Il Ruolo dell'Inclinazione (Tilting)

Molti forni di sinterizzazione a tubo rotante possono essere inclinati con un angolo specifico. Questa inclinazione utilizza la gravità per controllare la velocità di flusso del materiale attraverso il tubo in un processo continuo o semicontinuo.

Un angolo più ripido si traduce in un tempo di transito più veloce, mentre un angolo meno ripido aumenta il tempo che il materiale trascorre all'interno del forno.

Ottimizzazione del Tempo di Permanenza

Il tempo di permanenza — la durata in cui il materiale è esposto alla temperatura target — è un parametro critico del processo. Regolando l'angolo di inclinazione del forno in coordinazione con la sua velocità di rotazione, è possibile controllare con precisione questa variabile.

Questo controllo assicura che il materiale venga riscaldato per la durata esatta richiesta affinché la trasformazione chimica o fisica desiderata sia completa.

Comprendere i Compromessi e i Parametri di Controllo

Ottenere una perfetta uniformità richiede di bilanciare diverse variabili interconnesse. Semplicemente attivare la rotazione non è sufficiente; le impostazioni devono essere ottimizzate per il vostro materiale specifico e gli obiettivi del processo.

Regolazione della Velocità di Rotazione

La velocità di rotazione, tipicamente tra 3 e 7 RPM, influisce sull'intensità della miscelazione. Una velocità più lenta fornisce una delicata agitazione, mentre una velocità più rapida crea un'agitazione più vigorosa.

La velocità ideale dipende dalle caratteristiche del materiale. È necessario trovare un equilibrio che garantisca una buona miscelazione senza causare eccessiva degradazione delle particelle o generazione di polvere.

Impostazione dell'Angolo di Inclinazione

L'angolo di inclinazione determina direttamente la resa del materiale rispetto al tempo di permanenza. Un angolo ripido privilegia un'alta resa ma potrebbe non consentire tempo sufficiente per il completamento delle reazioni. Un angolo poco ripido massimizza il tempo di permanenza ma rallenta il processo.

Questo parametro deve essere attentamente tarato in base ai risultati sperimentali per ottenere il risultato desiderato in modo efficiente.

Oltre la Rotazione: L'Architettura Termica del Forno

Il design meccanico è solo metà dell'equazione. La costruzione termica sottostante del forno svolge un ruolo vitale nella creazione di un ambiente stabile e uniforme.

Isolamento di Alta Qualità

I forni moderni utilizzano materiali isolanti multistrato ad alta purezza. Questo minimizza la perdita di calore e, cosa ancora più importante, assicura che il campo di temperatura attorno al tubo rotante sia il più uniforme possibile.

Controllo Avanzato della Temperatura

Un controllore di temperatura ad alta precisione, che utilizza il feedback di una termocoppia, è il cervello del sistema. Regola costantemente la potenza agli elementi riscaldanti per mantenere il profilo di temperatura impostato con una deviazione minima.

Questo controllo intelligente garantisce che il processo non sia solo uniforme ma anche altamente ripetibile da un lotto all'altro.

La Scelta Giusta per il Vostro Processo

Per ottenere un'uniformità ottimale, è necessario considerare come ogni parametro di controllo interagisce per raggiungere il vostro obiettivo specifico.

- Se il vostro obiettivo principale è una reazione chimica completa: Priorizzate un tempo di permanenza più lungo utilizzando un angolo di inclinazione meno ripido, assicurando che il materiale sia esposto al calore abbastanza a lungo per una conversione completa.

- Se il vostro obiettivo principale è un'alta resa: Utilizzate un angolo di inclinazione più ripido per un flusso di materiale più veloce, ma compensate con un profilo di temperatura preciso e una velocità di rotazione sufficiente per completare il processo nel minor tempo possibile.

- Se il vostro obiettivo principale è la qualità costante del prodotto: Conducete prove per trovare l'equilibrio ideale tra velocità di rotazione e angolo del tubo che offra i risultati più uniformi per il vostro materiale specifico.

Padroneggiando queste variabili interconnesse, potete sfruttare il forno a tubo rotante per ottenere risultati altamente coerenti e riproducibili per la vostra applicazione.

Tabella Riepilogativa:

| Caratteristica | Vantaggio |

|---|---|

| Rotazione Continua | Garantisce un'esposizione e una miscelazione uniformi del materiale |

| Inclinazione Regolabile | Controlla il tempo di permanenza e la velocità di flusso |

| Isolamento di Alta Qualità | Mantiene un ambiente a temperatura stabile |

| Controllo di Precisione della Temperatura | Consente un riscaldamento ripetibile e accurato |

Sbloccate un'uniformità di riscaldamento superiore per il vostro laboratorio con i forni a tubo rotante avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni possono ottimizzare i vostri processi di sinterizzazione e fornire risultati costanti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura