Il controllo di precisione in un forno di sinterizzazione sottovuoto personalizzato è il fattore determinante per ottenere proprietà dei materiali superiori, ripetibilità del processo e integrità strutturale. Fornendo all'operatore un comando esatto sull'ambiente termico e atmosferico, trasforma il processo di sinterizzazione da un semplice trattamento termico in uno strumento di ingegneria altamente raffinato, eliminando le variabili che causano difetti e inconsistenza.

La sfida principale nella sinterizzazione non è solo applicare calore, ma controllare l'intero ambiente a livello microscopico. Il controllo di precisione fornisce questo rimuovendo i contaminanti atmosferici e gestendo il ciclo termico con esattezza, assicurando che la parte finale soddisfi le sue specifiche di progetto senza errori.

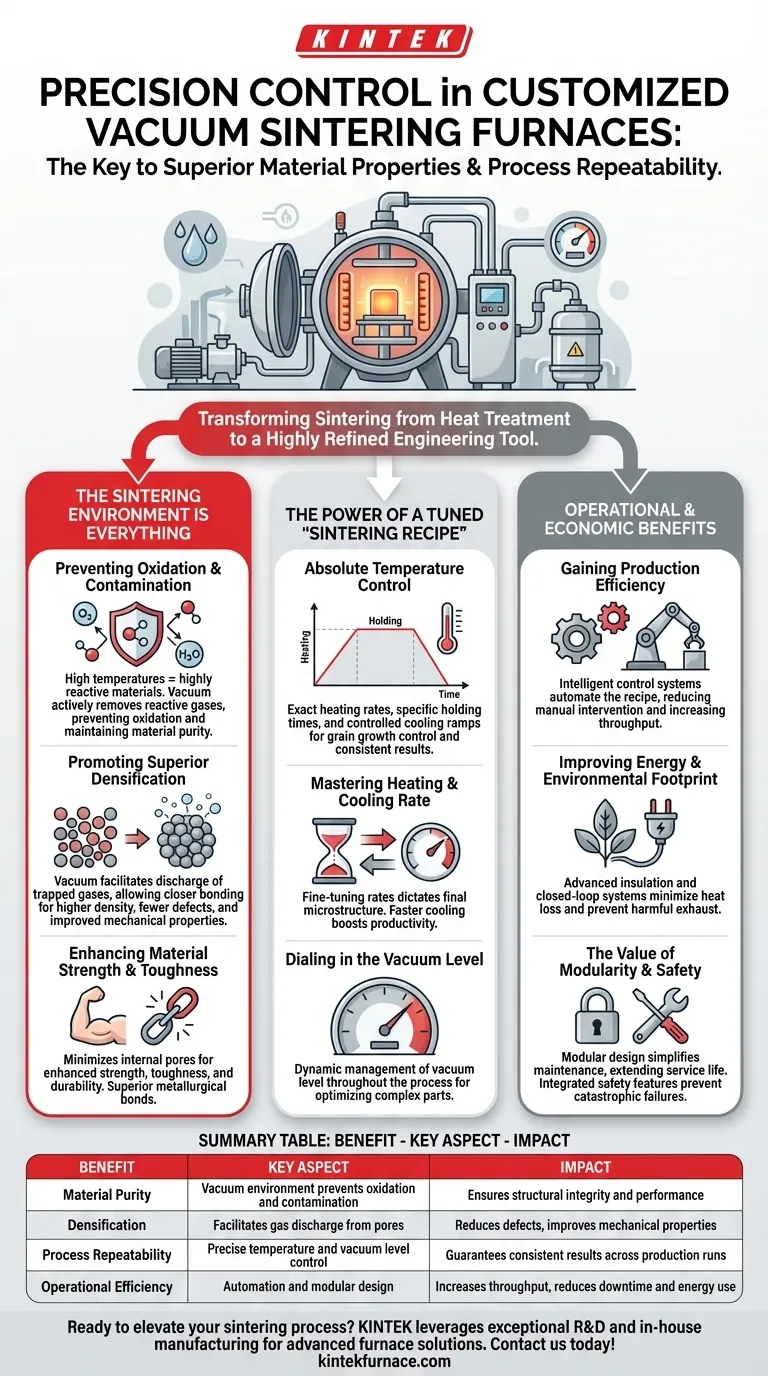

Perché l'ambiente è tutto nella sinterizzazione

La qualità di una parte sinterizzata è determinata molto prima che raggiunga la sua temperatura massima. Le condizioni atmosferiche durante l'intero ciclo di riscaldamento e raffreddamento sono critiche.

Prevenzione dell'ossidazione e della contaminazione

Ad alte temperature, la maggior parte dei materiali avanzati è altamente reattiva. Qualsiasi esposizione all'ossigeno o anche a tracce di vapore acqueo può causare ossidazione, che compromette l'integrità strutturale e le prestazioni del materiale.

Un ambiente sottovuoto controllato con precisione rimuove attivamente questi gas reattivi. Questo mantiene la purezza del materiale, prevenendo la formazione di ossidi indesiderati e garantendo che il prodotto finale sia privo di contaminazione atmosferica.

Promuovere una densificazione superiore

La sinterizzazione funziona legando insieme le particelle di materiale, e un obiettivo chiave è eliminare gli spazi vuoti, o pori, tra di esse. Il vuoto aiuta attivamente questo processo.

Mentre il materiale si riscalda, i gas intrappolati all'interno di questi pori si espandono. Un ambiente sottovuoto facilita la scarica di questi gas, permettendo alle particelle di legarsi più strettamente. Questo si traduce in un prodotto finale con maggiore densità, meno difetti interni e proprietà meccaniche significativamente migliorate.

Miglioramento della resistenza e della tenacità del materiale

I risultati diretti della prevenzione della contaminazione e del miglioramento della densificazione sono miglioramenti misurabili nelle prestazioni.

Minimizzando i pori interni e assicurando una composizione pura del materiale, la parte finita mostra una resistenza, tenacità e durabilità complessiva migliorate. L'ambiente controllato contribuisce direttamente a legami metallurgici superiori.

Il potere di una "ricetta di sinterizzazione" sintonizzata

La personalizzazione consente la creazione di un processo perfetto e ripetibile — una "ricetta" — per un materiale o un componente specifico. Il controllo di precisione è ciò che rende questa ricetta affidabile.

Controllo assoluto della temperatura

Materiali diversi richiedono profili termici unici. Il controllo di precisione della temperatura consente tassi di riscaldamento esatti, tempi di mantenimento specifici alla temperatura massima e rampe di raffreddamento controllate.

Questo livello di gestione è cruciale per controllare la crescita dei grani, assicurare una sinterizzazione completa ed evitare shock termici, garantendo risultati costanti da una serie di produzione all'altra.

Padroneggiare la velocità di riscaldamento e raffreddamento

La velocità con cui una parte viene riscaldata e raffreddata determina la sua microstruttura finale. Un forno personalizzato consente la regolazione fine di queste velocità.

Un raffreddamento più rapido, spesso ottenuto tramite tempra a gas controllata, può bloccare le fasi materiali desiderabili e accorciare significativamente i tempi complessivi del ciclo, aumentando la produttività.

Regolare il livello di vuoto

Un controllo efficace non riguarda solo il raggiungimento di un vuoto profondo; riguarda la gestione del livello di vuoto durante l'intero processo.

Certe fasi possono richiedere una pressione parziale specifica per facilitare la rimozione del legante o controllare il degassamento, mentre altre richiedono un vuoto spinto per la densificazione finale. Questo controllo dinamico è fondamentale per ottimizzare il processo per parti complesse.

Comprendere i vantaggi operativi ed economici

Sebbene la qualità del materiale sia fondamentale, il controllo di precisione offre anche significativi vantaggi operativi che influenzano i profitti.

Aumento dell'efficienza produttiva

I moderni forni a vuoto sono dotati di sistemi di controllo intelligenti che automatizzano l'intera ricetta di sinterizzazione. Ciò riduce la necessità di interventi manuali, minimizza il rischio di errori umani e aumenta la produttività.

Miglioramento dell'impronta energetica e ambientale

Materiali isolanti avanzati e design efficienti degli elementi riscaldanti minimizzano la dispersione di calore, riducendo il consumo energetico complessivo.

Inoltre, il sistema a vuoto a circuito chiuso previene il rilascio di gas di scarico nocivi, rendendolo un processo ambientalmente responsabile che evita il costo del trattamento secondario degli scarichi.

Il valore della modularità e della sicurezza

I forni personalizzati sono spesso costruiti con un design modulare, che semplifica la manutenzione, la riparazione e la risoluzione dei problemi. Ciò estende la vita utile dell'attrezzatura e riduce i tempi di inattività.

Le caratteristiche di sicurezza integrate, come i meccanismi di spegnimento automatico, proteggono sia gli operatori che l'investimento prevenendo guasti catastrofici.

Fare la scelta giusta per il tuo obiettivo

I controlli specifici che privilegerai dipendono dal tuo obiettivo principale.

- Se il tuo obiettivo principale è la purezza del materiale per leghe sensibili: Hai bisogno di un controllo esatto sul sistema del vuoto per eliminare qualsiasi rischio di ossidazione o contaminazione atmosferica.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza meccanica: Hai bisogno di un controllo preciso e programmabile sui profili di temperatura e sui livelli di vuoto per rimuovere completamente la porosità interna.

- Se il tuo obiettivo principale è la produzione ad alto volume e ripetibile: Hai bisogno di un sistema integrato con automazione avanzata e gestione delle ricette per garantire che ogni parte sia identica con un minimo input da parte dell'operatore.

In definitiva, il controllo di precisione trasforma il forno a vuoto da un semplice forno a uno strumento sofisticato per la creazione di materiali avanzati.

Tabella riassuntiva:

| Beneficio | Aspetto chiave | Impatto |

|---|---|---|

| Purezza del materiale | L'ambiente sottovuoto previene ossidazione e contaminazione | Garantisce integrità strutturale e prestazioni |

| Densificazione | Facilita lo scarico di gas dai pori | Riduce i difetti, migliora le proprietà meccaniche |

| Ripetibilità del processo | Controllo preciso della temperatura e del livello di vuoto | Garantisce risultati costanti in tutte le produzioni |

| Efficienza operativa | Automazione e design modulare | Aumenta la produttività, riduce i tempi di inattività e il consumo energetico |

Pronto a elevare il tuo processo di sinterizzazione con un controllo di precisione? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni di sinterizzazione sottovuoto personalizzati possono migliorare le proprietà dei tuoi materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale