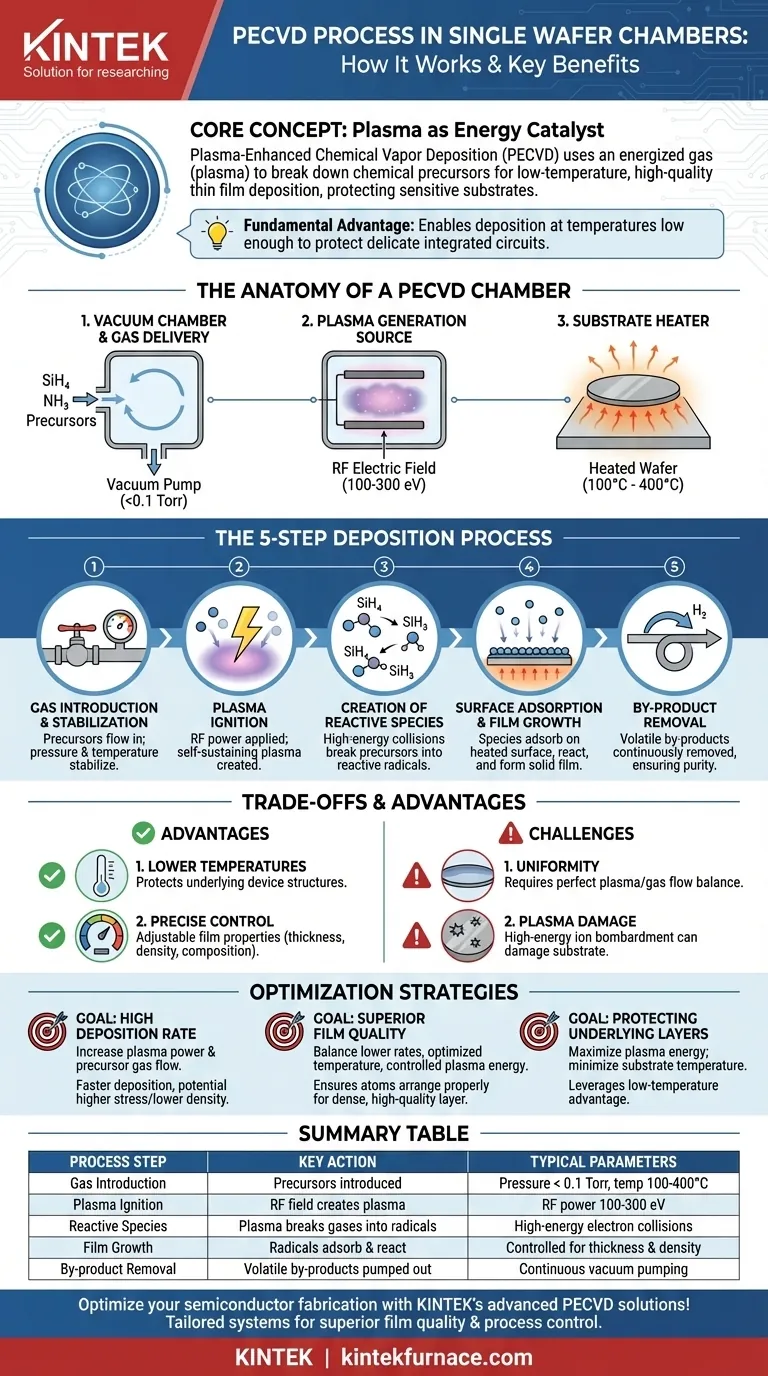

Nel suo nucleo, la deposizione chimica da vapore potenziata dal plasma (PECVD) in una camera a singolo wafer è un processo che utilizza un gas energizzato, o plasma, per scomporre i precursori chimici. Questi frammenti reattivi si depositano quindi su un singolo wafer riscaldato per formare un film sottile di alta qualità. A differenza dei metodi puramente termici, il plasma fornisce l'energia per la reazione chimica, consentendo al processo di avvenire a temperature significativamente più basse.

Il vantaggio fondamentale del PECVD è l'uso del plasma come catalizzatore energetico. Ciò consente la deposizione di film di alta qualità a temperature sufficientemente basse da proteggere i delicati circuiti integrati preesistenti sul wafer di silicio, un'impresa impossibile con metodi di deposizione termica ad alta temperatura.

L'Anatomia di una Camera PECVD

Per comprendere il processo, dobbiamo prima esaminare i componenti critici del sistema a singolo wafer. Ogni parte svolge un ruolo preciso nella creazione di un ambiente controllato per la crescita del film.

La Camera a Vuoto e l'Alimentazione dei Gas

L'intero processo avviene all'interno di una camera a vuoto sigillata. Questo ambiente controllato garantisce la purezza del processo e consente il funzionamento a pressioni molto basse, tipicamente inferiori a 0,1 Torr.

Un sofisticato sistema di alimentazione dei gas introduce quantità precise di gas precursori, come silano (SiH₄) e ammoniaca (NH₃), nella camera. Questi sono i blocchi chimici costitutivi del film finale.

La Fonte di Generazione del Plasma

Questo è il cuore del sistema PECVD. È tipicamente costituito da due elettrodi paralleli, uno dei quali sostiene il wafer. Un campo elettrico a radiofrequenza (RF) ad alta frequenza viene applicato tra questi elettrodi.

Questo potente campo elettrico, che fornisce energia tipicamente nell'intervallo 100-300 eV, energizza il gas, strappando elettroni dagli atomi e creando il plasma. Questo è spesso definito scarica a "accoppiamento capacitivo" o a "luminescenza" (glow discharge).

Il Riscaldatore del Substrato

Sebbene il PECVD sia un processo a "bassa temperatura", il wafer viene comunque riscaldato, tipicamente tra 100°C e 400°C. Questa energia termica non è sufficiente per scomporre da sola i gas precursori, ma è cruciale per controllare come i frammenti reattivi si legano alla superficie del wafer e per influenzare la qualità finale del film.

Il Processo di Deposizione Passo dopo Passo

La deposizione di un film tramite PECVD segue una sequenza di eventi precisa e rapida all'interno della camera.

Passaggio 1: Introduzione e Stabilizzazione dei Gas

I gas precursori vengono fatti fluire nella camera a vuoto a una velocità controllata. La pressione del sistema e la temperatura del wafer vengono portate ai loro punti di riferimento e stabilizzate.

Passaggio 2: Accensione del Plasma

Il campo elettrico RF viene applicato agli elettrodi. Questo campo accelera gli elettroni liberi nel gas, facendoli collidere con le molecole di gas neutre. Queste collisioni energetiche creano un plasma autosufficiente: una miscela incandescente e altamente reattiva di ioni, elettroni e radicali neutri.

Passaggio 3: Creazione di Specie Reattive

All'interno del plasma, i gas precursori stabili vengono scomposti da collisioni con elettroni ad alta energia. Un gas stabile come il silano (SiH₄) viene frammentato in specie altamente reattive (radicali) come SiH₃ e SiH₂. Questi frammenti sono chimicamente instabili e desiderosi di reagire.

Passaggio 4: Adsorbimento Superficiale e Crescita del Film

Queste specie reattive diffondono attraverso la camera e si depositano sulla superficie riscaldata del wafer, un processo chiamato adsorbimento.

Una volta sulla superficie, si muovono e reagiscono tra loro, legandosi per formare un film sottile solido e stabile. Il riscaldamento del substrato fornisce la mobilità superficiale necessaria affinché gli atomi si dispongano in uno strato denso e di alta qualità.

Passaggio 5: Rimozione dei Sottoprodotti

Le reazioni chimiche sulla superficie creano anche sottoprodotti volatili (ad esempio, gas H₂). Questi sottoprodotti non aderiscono al wafer e vengono continuamente rimossi dalla camera dalla pompa del vuoto, garantendo un film puro.

Comprendere i Compromessi e i Vantaggi

Il PECVD è una tecnica potente, ma la sua applicazione comporta il bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per la padronanza del processo.

Vantaggio Chiave: Temperatura Inferiore

Il motivo principale per utilizzare il PECVD è la sua capacità di depositare film a basse temperature. Il plasma fornisce l'energia di attivazione che altrimenti dovrebbe provenire da un calore estremo, proteggendo così le strutture dei dispositivi sensibili già costruite sul wafer.

Vantaggio Chiave: Controllo sulle Proprietà del Film

Regolando la potenza del plasma, i flussi di gas, la pressione e la temperatura, un ingegnere può controllare con precisione le proprietà del film. Ciò include il suo spessore, la densità, la composizione chimica e la sollecitazione interna, elementi critici per le prestazioni del dispositivo.

Sfida: Uniformità

Una sfida ingegneristica importante nel PECVD a singolo wafer è garantire che la densità del plasma e il flusso di gas siano perfettamente uniformi dal centro del wafer al suo bordo. Qualsiasi non uniformità si tradurrà in un film di spessore o qualità variabili su tutto il wafer.

Insidia: Danni Indotti dal Plasma

Sebbene il plasma sia essenziale, i suoi ioni ad alta energia possono bombardare fisicamente la superficie del wafer. Se non controllato correttamente, questo bombardamento può causare danni al substrato o al film stesso, compromettendo l'affidabilità del dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottimizzare un processo PECVD richiede di allineare i parametri del processo con il risultato desiderato per il film.

- Se il tuo obiettivo principale è un'elevata velocità di deposizione: Aumentare la potenza del plasma e i flussi di gas precursori generalmente depositeranno il film più velocemente, ma ciò potrebbe comportare un maggiore stress del film o una minore densità.

- Se il tuo obiettivo principale è una qualità del film superiore: Ciò richiede un attento bilanciamento tra tassi di deposizione più bassi, temperatura ottimizzata ed energia del plasma controllata per garantire che gli atomi abbiano il tempo di disporsi correttamente sulla superficie.

- Se il tuo obiettivo principale è proteggere gli strati sottostanti: L'obiettivo è massimizzare l'energia erogata dal plasma mantenendo la temperatura del substrato il più bassa possibile, sfruttando il punto di forza principale del PECVD.

Comprendere questi principi fondamentali trasforma il processo PECVD da una scatola nera a uno strumento di produzione preciso e adattabile.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Parametri Tipici |

|---|---|---|

| Introduzione Gas | Vengono introdotti gas precursori (es. SiH₄, NH₃) | Pressione < 0,1 Torr, temperatura 100-400°C |

| Accensione Plasma | Il campo elettrico RF crea il plasma | Potenza RF 100-300 eV |

| Specie Reattive | Il plasma scompone i gas in radicali (es. SiH₃) | Collisioni di elettroni ad alta energia |

| Crescita del Film | I radicali si adsorbono e reagiscono sul wafer riscaldato | Controllata per spessore e densità |

| Rimozione Sottoprodotti | I sottoprodotti volatili (es. H₂) vengono aspirati | Pompare il vuoto continuo |

Ottimizza la tua fabbricazione di semiconduttori con le soluzioni PECVD avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi i nostri Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo qualità del film, uniformità e controllo del processo superiori. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi di deposizione di film sottili e proteggere i tuoi strati di dispositivi sensibili!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni