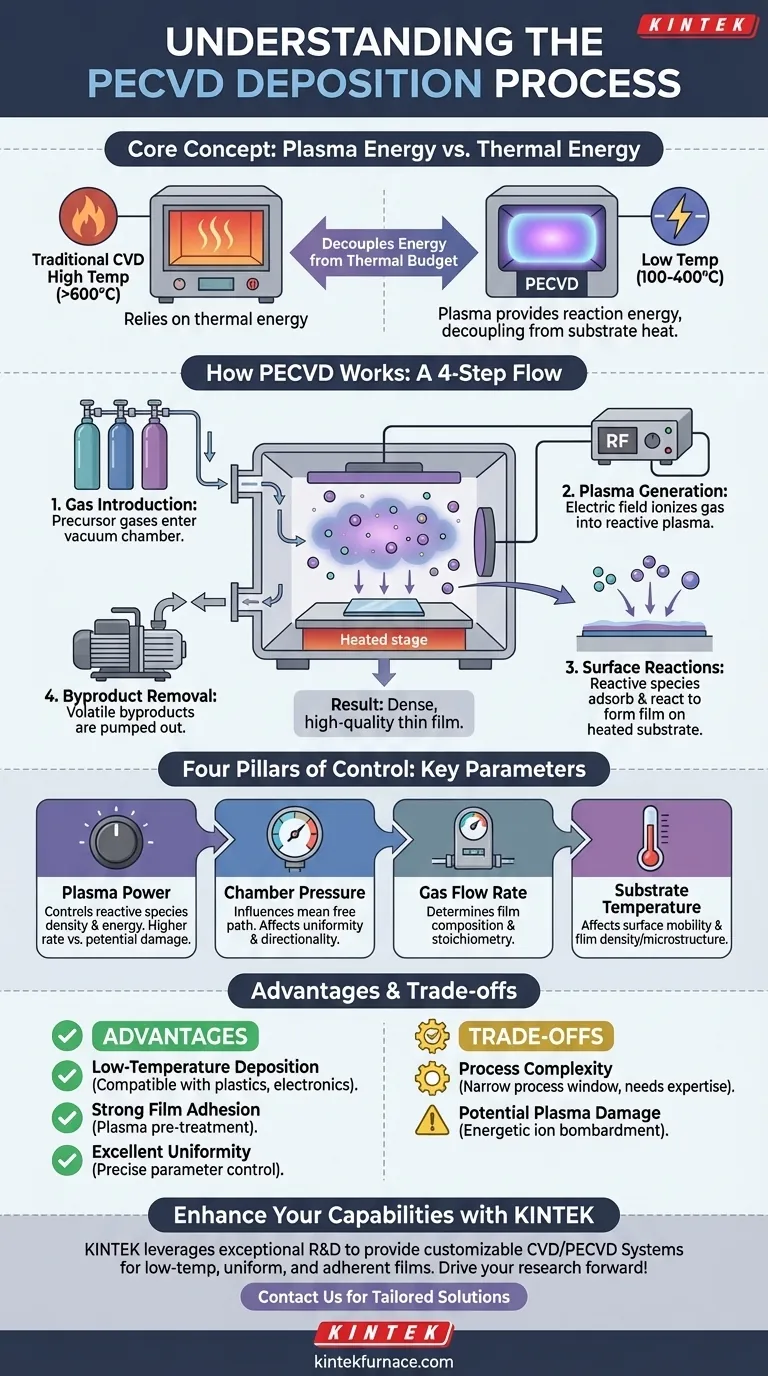

Nella sua essenza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo che utilizza un plasma energizzato per depositare film sottili su un substrato. A differenza della deposizione chimica da vapore (CVD) tradizionale che si basa su alte temperature per guidare le reazioni chimiche, la PECVD utilizza un campo elettrico per creare un plasma, fornendo l'energia di reazione necessaria a una temperatura complessiva molto più bassa. Ciò consente la crescita di film di alta qualità su materiali che non possono sopportare un calore intenso.

L'innovazione centrale della PECVD è la sua capacità di disaccoppiare l'energia richiesta per le reazioni chimiche dal budget termico del substrato. Utilizzando il plasma invece del solo calore, consente la deposizione di film sottili uniformi e durevoli a basse temperature, aprendo applicazioni per una vasta gamma di materiali sensibili.

Come funziona la PECVD: una ripartizione passo dopo passo

Il processo PECVD avviene all'interno di una camera a vuoto e può essere compreso come una sequenza di quattro eventi fisici e chimici distinti.

Passaggio 1: Introduzione dei gas e preparazione della camera

Innanzitutto, il substrato (il materiale da rivestire) viene posizionato all'interno della camera di reazione. La camera viene quindi evacuata fino a una bassa pressione di base.

Una volta stabilito il vuoto, viene introdotta una miscela attentamente controllata di gas precursori. Questi gas contengono gli elementi chimici necessari per formare il film finale.

Passaggio 2: Generazione del plasma - Il motore del processo

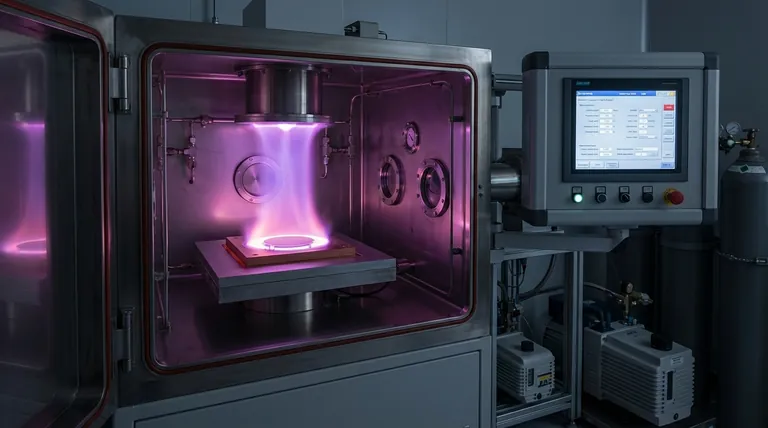

Un campo elettrico ad alta frequenza (tipicamente a radiofrequenza o a microonde) viene applicato al gas all'interno della camera. Questo potente campo ionizza il gas, strappando elettroni dagli atomi e creando un plasma.

Questo plasma, spesso visibile come un bagliore caratteristico, è una zuppa altamente reattiva di ioni, elettroni e radicali neutri. Sono queste specie attivate, non le molecole di gas stabile originali, che guideranno la deposizione.

Passaggio 3: Reazioni superficiali e formazione del film

Le specie reattive generate nel plasma diffondono verso il substrato, che viene tipicamente riscaldato a una temperatura modesta (ad esempio, 100-400°C).

Al raggiungimento della superficie, queste specie subiscono un'adsorbimento chimico, aderendo al substrato e reagendo tra loro per formare un film solido e stabile. La temperatura del substrato, sebbene bassa, fornisce energia sufficiente per promuovere la mobilità superficiale e garantire una struttura del film densa e di alta qualità.

Passaggio 4: Rimozione dei sottoprodotti

Le reazioni chimiche sulla superficie creano anche sottoprodotti volatili. Questi sottoprodotti si desorbono dalla superficie e vengono continuamente rimossi dalla camera dal sistema di pompaggio a vuoto. Questo passaggio finale è fondamentale per mantenere un ambiente di deposizione puro e ottenere un film di alta purezza.

I quattro pilastri del controllo: parametri chiave del processo

La qualità, la composizione e lo spessore del film depositato non sono casuali; sono dettati da un controllo preciso di quattro parametri fondamentali.

### Potenza del plasma

Questo parametro controlla direttamente la densità e l'energia delle specie reattive nel plasma. Una potenza maggiore generalmente aumenta il tasso di deposizione, ma può anche introdurre stress o causare danni indotti dal plasma al substrato se non gestita correttamente.

### Pressione della camera

La pressione influenza il cammino libero medio, ovvero la distanza media percorsa da una particella prima di collidere con un'altra. Pressioni più basse comportano meno collisioni in fase gassosa e una deposizione più direzionale, mentre pressioni più elevate possono aumentare l'uniformità della deposizione su topografie complesse.

### Velocità di flusso del gas

La velocità di flusso e il rapporto tra i diversi gas precursori determinano la composizione chimica del plasma e, di conseguenza, la stechiometria e la composizione del film finale. Ciò consente la deposizione di materiali complessi come nitruro di silicio (SiNx) o biossido di silicio (SiO2).

### Temperatura del substrato

Sebbene inferiore rispetto alla CVD tradizionale, la temperatura del substrato è ancora una leva critica. Influenza la mobilità superficiale delle specie adsorbite, influenzando la densità, lo stress e la microstruttura del film. Temperature più elevate generalmente portano a film più densi e stabili.

Comprendere i vantaggi e gli compromessi

La PECVD è una tecnica potente, ma il suo utilizzo richiede una chiara comprensione dei suoi benefici e delle complessità intrinseche.

### Vantaggio: Deposizione a bassa temperatura

Questo è il motivo principale per scegliere la PECVD. La sua capacità di depositare film a basse temperature la rende compatibile con substrati sensibili alla temperatura come materie plastiche, polimeri e circuiti integrati complessi che verrebbero danneggiati da processi ad alto calore.

### Vantaggio: Forte adesione del film

Il plasma può essere utilizzato per pre-trattare o "pulire" la superficie del substrato appena prima dell'inizio della deposizione. Ciò rimuove i contaminanti e crea siti di legame attivi, risultando in un'adesione eccezionalmente forte tra il film e il substrato.

### Vantaggio: Eccellente uniformità

Il controllo preciso e indipendente dei quattro parametri chiave del processo consente agli ingegneri di mettere a punto le condizioni di reazione e trasporto. Ciò consente la crescita di film con spessore e composizione altamente uniformi su tutta la superficie del substrato.

### Considerazione: Complessità del processo

La gestione dell'interazione tra pressione, potenza, flusso di gas e temperatura richiede competenze significative. La finestra di processo per ottenere una proprietà specifica del film può essere ristretta, richiedendo sistemi di controllo sofisticati e sviluppo del processo.

### Considerazione: Potenziale di danno da plasma

Gli ioni energetici all'interno del plasma, sebbene essenziali per la reazione, possono bombardare fisicamente e danneggiare substrati sensibili o dispositivi elettronici. Questo effetto deve essere attentamente bilanciato ottimizzando la potenza del plasma e la pressione della camera.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo specifico determinerà se la PECVD è la tecnica appropriata per il tuo progetto.

- Se la tua priorità è la deposizione su substrati sensibili alla temperatura: La PECVD è la scelta definitiva perché il suo trasferimento di energia basato su plasma evita la necessità di temperature elevate distruttive.

- Se il tuo obiettivo è un film meccanicamente robusto con adesione superiore: Il pre-trattamento al plasma intrinseco e la deposizione energetica della PECVD creano un'interfaccia film-substrato più forte rispetto a molti altri metodi.

- Se hai bisogno di un controllo preciso della composizione del film su una vasta area: I parametri altamente sintonizzabili della PECVD consentono una deposizione ripetibile e uniforme, fondamentale per la produzione di semiconduttori e componenti ottici.

In definitiva, la forza della PECVD risiede nella sua capacità unica di fornire film ingegnerizzati ad alte prestazioni in applicazioni in cui i processi ad alta temperatura sono semplicemente non un'opzione.

Tabella riassuntiva:

| Passaggio | Descrizione | Risultato chiave |

|---|---|---|

| 1. Introduzione dei gas | I gas precursori vengono introdotti in una camera a vuoto. | Crea un ambiente controllato per la deposizione. |

| 2. Generazione del plasma | Il campo elettrico ionizza i gas per formare un plasma reattivo. | Genera specie attivate per le reazioni chimiche. |

| 3. Reazioni superficiali | Le specie reattive si adsorbono e reagiscono sul substrato riscaldato. | Forma un film sottile solido e denso sulla superficie. |

| 4. Rimozione dei sottoprodotti | I sottoprodotti volatili vengono rimossi tramite pompaggio a vuoto. | Garantisce una deposizione di film stabile e di alta purezza. |

| Parametro | Fattore di controllo | Impatto sul film |

| Potenza del plasma | Densità ed energia delle specie reattive. | Influenza il tasso di deposizione e il potenziale danno al substrato. |

| Pressione della camera | Cammino libero medio delle particelle. | Influenza l'uniformità e la direzionalità della deposizione. |

| Velocità di flusso del gas | Stechiometria e composizione del film. | Determina la composizione chimica e le proprietà del film. |

| Temperatura del substrato | Mobilità superficiale e microstruttura del film. | Controlla la densità, lo stress e la stabilità del film. |

| Vantaggio | Beneficio | Idoneità all'applicazione |

| Deposizione a bassa temperatura | Compatibile con materiali sensibili al calore. | Ideale per materie plastiche, polimeri ed elettronica. |

| Forte adesione del film | Il pre-trattamento al plasma migliora il legame. | Adatto per rivestimenti durevoli e interfacce. |

| Eccellente uniformità | Controllo preciso dello spessore e della composizione. | Essenziale per semiconduttori e ottica. |

Pronto a migliorare le capacità del tuo laboratorio con la deposizione avanzata di film sottili? KINTEK sfrutta un R&S eccezionale e la produzione interna per fornire a diversi laboratori soluzioni per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche per film a bassa temperatura, uniformi e aderenti. Contattaci oggi stesso per discutere di come le nostre soluzioni PECVD personalizzate possono portare avanti la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori