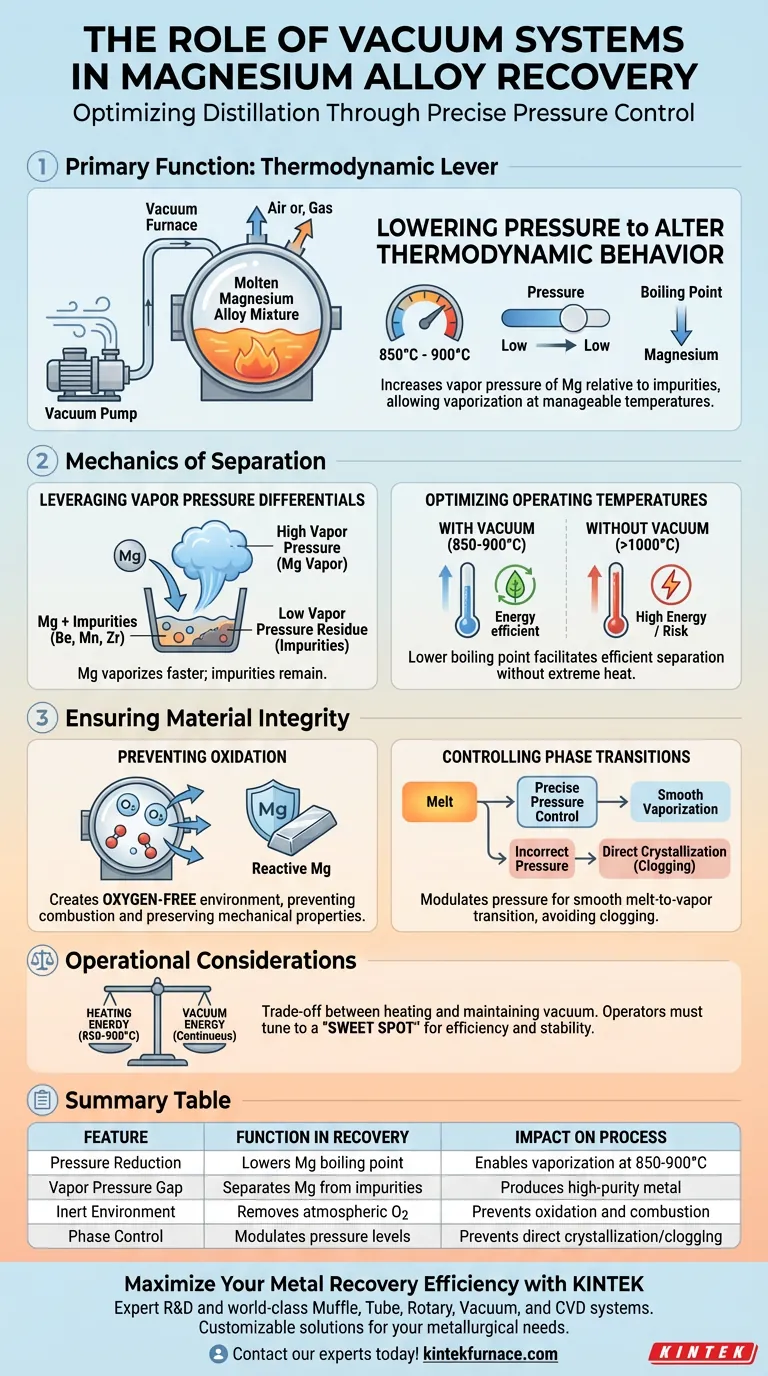

La funzione principale del sistema a vuoto nel recupero del magnesio è abbassare drasticamente la pressione ambientale per alterare il comportamento termodinamico del metallo. Riducendo la pressione, il sistema aumenta la pressione di vapore del magnesio rispetto ad altri elementi, consentendogli di vaporizzare preferenzialmente a temperature gestibili tra 850°C e 900°C. Questo meccanismo separa il magnesio dalle impurità in base alla volatilità, creando al contempo un ambiente privo di ossigeno per prevenire la combustione o l'ossidazione.

Il sistema a vuoto agisce come una leva termodinamica, utilizzando differenziali di pressione per separare il magnesio dalle impurità refrattarie che altrimenti sarebbero difficili da rimuovere, garantendo un'elevata purezza senza danneggiare il metallo altamente reattivo.

La Meccanica della Separazione

Sfruttare i Differenziali di Pressione di Vapore

Il principio fondamentale di questo processo è la significativa differenza di pressione di vapore tra il magnesio e gli elementi impuri. In condizioni di vuoto, il magnesio presenta una pressione di vapore molto più elevata rispetto agli elementi refrattari come berillio, manganese e zirconio.

Questa differenza implica che il magnesio si trasformerà in gas (vaporizzerà) molto più velocemente e facilmente di questi contaminanti. Di conseguenza, il magnesio lascia la miscela come vapore, mentre le impurità rimangono come residuo solido o liquido nel forno.

Ottimizzazione delle Temperature Operative

L'ambiente a vuoto consente al processo di svolgersi in modo efficiente a temperature comprese tra 850°C e 900°C. Senza vuoto, raggiungere la stessa velocità di vaporizzazione richiederebbe temperature significativamente più elevate, che potrebbero essere inefficienti dal punto di vista energetico o dannose per l'attrezzatura.

Abbassando il punto di ebollizione, il sistema facilita un'efficace separazione dei metalli senza richiedere un apporto termico estremo.

Garantire l'Integrità del Materiale

Prevenzione dell'Ossidazione

Il magnesio e le sue leghe sono altamente attivi chimicamente e inclini a una rapida ossidazione ad alte temperature. Anche tracce di ossigeno possono degradare il materiale o rappresentare rischi per la sicurezza.

Il sistema a vuoto rimuove i gas atmosferici, incluso l'ossigeno, dalla camera del forno. Ciò crea un ambiente inerte che protegge la matrice di magnesio, garantendo che il metallo recuperato mantenga proprietà meccaniche superiori e interfacce pulite.

Controllo delle Transizioni di Fase

Il livello di vuoto deve essere attentamente modulato per gestire come il magnesio cambia stato. Il sistema è progettato per prevenire problemi come la cristallizzazione diretta del magnesio dalla fusione, che può verificarsi se le condizioni non sono correttamente bilanciate.

Mantenendo parametri specifici di pressione e temperatura, il sistema garantisce una transizione fluida dalla fusione al vapore, facilitando un processo di separazione continuo ed efficiente.

Considerazioni Operative e Compromessi

Bilanciamento dei Livelli di Vuoto

Sebbene il vuoto sia essenziale, un vuoto ultra-elevato non è sempre l'obiettivo per l'efficienza della distillazione. La nota di riferimento principale indica che sono necessarie condizioni di vuoto specifiche per prevenire problemi di cristallizzazione diretta che potrebbero sorgere in condizioni di vuoto ultra-elevato.

Gli operatori devono regolare il vuoto a un "punto ottimale" che massimizzi le velocità di vaporizzazione senza indurre cambiamenti di fase indesiderati che potrebbero ostruire il sistema o intrappolare impurità.

Gestione Termica vs. Pressione

Esiste un compromesso tra l'energia necessaria per riscaldare il forno e l'energia necessaria per mantenere il vuoto.

Operare a 850-900°C richiede robusti elementi riscaldanti, ma il vuoto riduce il carico termico rispetto alla distillazione atmosferica. Tuttavia, il sistema richiede energia continua per mantenere bassa pressione contro l'evoluzione del vapore di magnesio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il recupero delle leghe di magnesio, devi allineare le capacità del sistema a vuoto con i tuoi specifici obiettivi di purezza ed efficienza.

- Se il tuo obiettivo principale è l'Elevata Purezza: Dai priorità a un sistema in grado di un controllo stabile della pressione per massimizzare il divario di pressione di vapore tra il magnesio e impurità come ferro, silicio e alluminio.

- Se il tuo obiettivo principale è la Stabilità del Processo: Assicurati che il sistema a vuoto possa modulare la pressione nell'intervallo 850-900°C per evitare la cristallizzazione diretta e garantire una vaporizzazione fluida.

Controllando con precisione l'ambiente a vuoto, converti la volatilità del magnesio da uno svantaggio al suo più grande strumento di purificazione.

Tabella Riassuntiva:

| Caratteristica | Funzione nel Recupero del Magnesio | Impatto sul Processo |

|---|---|---|

| Riduzione della Pressione | Abbassa il punto di ebollizione del magnesio | Consente la vaporizzazione a 850°C - 900°C |

| Divario di Pressione di Vapore | Separa il Mg dalle impurità refrattarie | Produce metallo recuperato ad alta purezza |

| Ambiente Inerte | Rimuove l'ossigeno atmosferico | Previene combustione e ossidazione del metallo |

| Controllo di Fase | Modula i livelli di pressione | Previene cristallizzazione diretta/intasamento |

Massimizza l'Efficienza del Recupero del Tuo Metallo con KINTEK

Il controllo preciso del vuoto è la differenza tra magnesio ad alta purezza e costose perdite per ossidazione. KINTEK fornisce la tecnologia termica all'avanguardia di cui il tuo laboratorio ha bisogno per padroneggiare queste complesse transizioni di fase.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche di distillazione e metallurgiche.

Pronto a ottimizzare il tuo processo di recupero del magnesio? Contatta i nostri esperti oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché viene utilizzato un forno sotto vuoto per il processo di essiccazione dei catalizzatori FeOx@KCC-1? Chiave per la dispersione delle nanoparticelle

- Quali sono i vantaggi dell'utilizzo di un reattore assistito da evaporazione sotto vuoto (VEA)? Riduci i costi e aumenta l'efficienza della sintesi

- Come fa un forno sottovuoto ad assistere nell'infiltrazione dei precursori CsPbCl3 in MSN? Ottimizza la tua nano-infiltrazione

- Come si mantiene il vuoto in un forno a vuoto? Scopri i segreti per prestazioni ottimali

- Quali sono le applicazioni della brasatura in forno nelle industrie mediche e farmaceutiche? Ottenere giunzioni sterili e ad alta resistenza

- Qual è il livello di vuoto richiesto per la deposizione del rivestimento AlCrSiWN? Raggiungere la massima purezza e adesione

- Qual è lo scopo del riscaldamento industriale durante le fasi non produttive di degasaggio sotto vuoto? Proteggi i tuoi beni

- Come viene classificata la brasatura in base ai metodi di riscaldamento? Scegli il metodo giusto per la tua applicazione