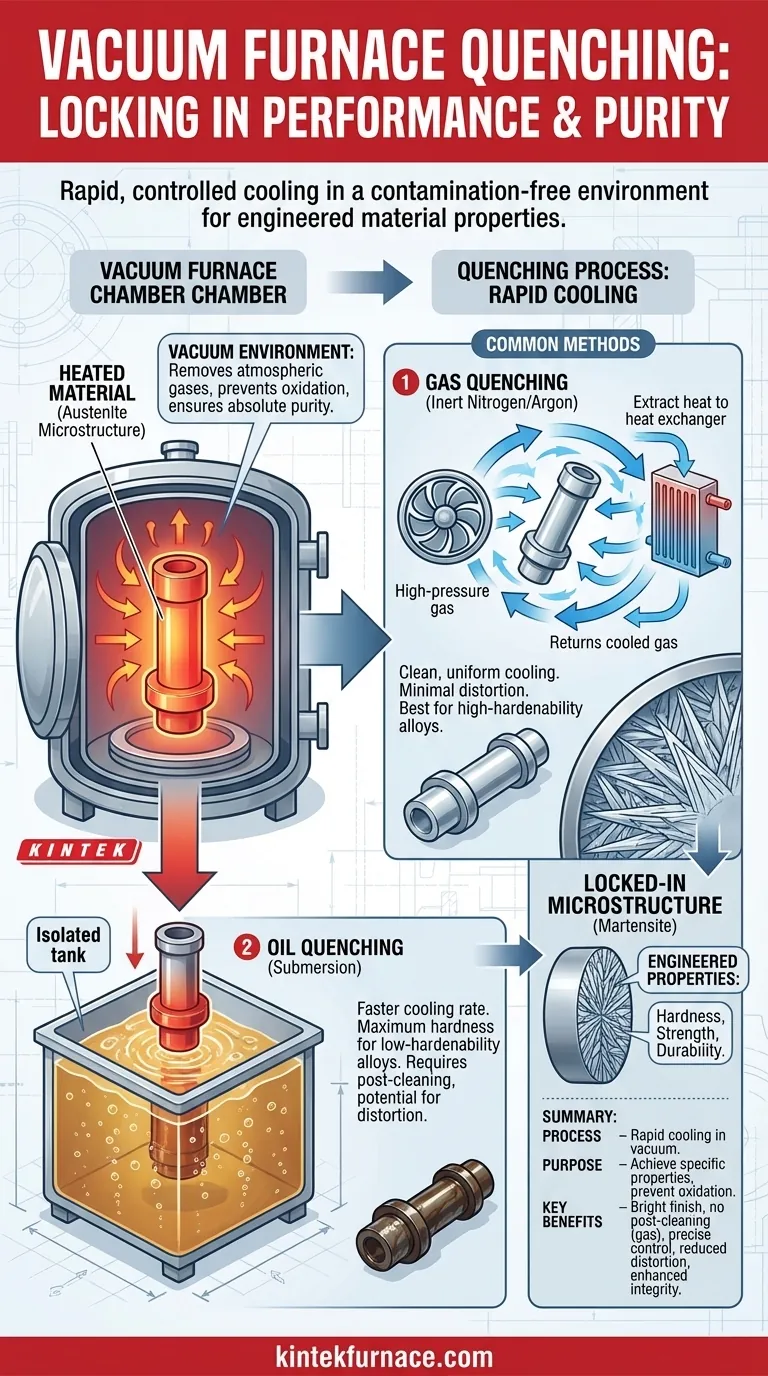

In sintesi, la tempra in un forno a vuoto è il processo di raffreddamento rapido e uniforme di un materiale riscaldato, tipicamente un metallo, all'interno di un ambiente controllato e privo di contaminazioni. Questo si ottiene più spesso introducendo un gas inerte ad alta pressione come azoto o argon. Lo scopo è quello di "fissare" una specifica struttura cristallina (microstruttura) formatasi ad alte temperature, che determina direttamente le proprietà meccaniche finali del materiale, come durezza, resistenza e durabilità.

Il valore primario della tempra in forno a vuoto non è semplicemente il raffreddamento rapido, ma la capacità di ottenerlo in un ambiente ultra-pulito. Ciò previene l'ossidazione superficiale e la contaminazione, garantendo che il componente finale abbia precisamente le proprietà ingegnerizzate desiderate, con una finitura brillante e pulita.

Perché un ambiente sottovuoto è la base

Per capire la tempra, è necessario prima comprendere l'ambiente. Un forno a vuoto rimuove i gas atmosferici, creando uno spazio quasi perfetto per il trattamento termico.

Eliminazione dell'ossidazione e della contaminazione

Riscaldare i metalli in presenza di ossigeno provoca l'ossidazione — la formazione di uno strato di scaglia sulla superficie. Il vuoto elimina completamente questo problema.

Ciò assicura che il pezzo finito sia brillante e pulito, senza richiedere successive operazioni di pulizia. Ancora più importante, previene difetti superficiali e alterazioni della chimica della lega, che possono compromettere le prestazioni.

Garantire la purezza assoluta del processo

L'ambiente sottovuoto è essenziale per la lavorazione di materiali reattivi come il titanio o le superleghe, che verrebbero rovinati dall'esposizione all'aria ad alte temperature.

Questa purezza garantisce che le proprietà ottenute siano un risultato diretto del ciclo termico, non una reazione con contaminanti ambientali.

La meccanica di una tempra

La tempra è uno shock termico attentamente controllato. Il suo obiettivo è manipolare la struttura atomica del metallo prima che abbia la possibilità di stabilizzarsi nel suo stato naturale, raffreddato più lentamente.

"Congelare" una microstruttura ad alte prestazioni

Quando un metallo come l'acciaio viene riscaldato, la sua struttura cristallina si trasforma in una forma chiamata austenite. Se raffreddato lentamente, ritorna a strutture più morbide e più duttili.

La tempra rapida forza l'austenite a trasformarsi in una struttura molto dura, forte ma fragile chiamata martensite. Questo è l'obiettivo fondamentale per molti processi di indurimento. La velocità di raffreddamento è la variabile critica che determina il risultato.

Il ruolo della velocità di raffreddamento

Diverse leghe richiedono diverse velocità di raffreddamento per ottenere la trasformazione desiderata. Questa è nota come temprabilità di una lega.

Una tempra troppo lenta non riuscirà a produrre la struttura indurita. Una tempra inutilmente rapida può introdurre tensioni interne, portando a distorsioni o persino a crepe.

Metodi comuni di tempra in un forno a vuoto

Il metodo di raffreddamento viene scelto in base alla velocità di tempra richiesta per la specifica lega in trattamento.

Tempra a gas

Questo è il metodo più comune nei moderni forni a vuoto. Dopo che il pezzo raggiunge la temperatura target, la camera di riscaldamento viene riempita con un gas inerte ad alta pressione (tipicamente azoto o argon).

Un potente ventilatore fa circolare questo gas ad alta velocità attraverso il carico, dove assorbe calore. Il gas riscaldato viene quindi diretto fuori dalla camera verso uno scambiatore di calore raffreddato ad acqua prima di essere ricircolato nel forno. La pressione del gas (da 2 a 20 bar o più) controlla direttamente la velocità di raffreddamento.

Tempra in olio

Per leghe con minore temprabilità che richiedono una tempra più rapida di quanto il gas possa fornire, viene utilizzata la tempra in olio. Questi forni sono progettati con un bagno d'olio isolato e sigillato sotto o adiacente alla zona calda.

Dopo il riscaldamento, il materiale viene trasferito meccanicamente dalla zona calda e immerso nell'olio — il tutto mantenendo il vuoto. Ciò fornisce una tempra molto più severa e rapida.

Comprendere i compromessi

La scelta di un metodo di tempra implica un equilibrio tra velocità, qualità del pezzo e complessità del processo.

Tempra a gas: pulizia e controllo

Il vantaggio principale della tempra a gas è la sua pulizia. I pezzi emergono brillanti e senza olio. Fornisce anche un raffreddamento più uniforme, che riduce significativamente il rischio di distorsione del pezzo.

Tuttavia, la sua velocità di raffreddamento è più lenta di quella dell'olio. Potrebbe non essere sufficiente per indurire completamente sezioni trasversali grandi o alcuni tipi di acciai per utensili.

Tempra in olio: massima velocità

Il vantaggio chiave dell'olio è la sua velocità e la capacità di raggiungere la massima durezza in leghe meno temprabili.

Gli svantaggi includono la necessità di pulire il pezzo dopo il processo, il potenziale di maggiore shock termico e distorsione, e la complessità e manutenzione aggiuntive del sistema del bagno d'olio del forno.

Fare la scelta giusta per il tuo obiettivo

La tua decisione finale dipende dai requisiti del materiale e dal risultato desiderato.

- Se il tuo obiettivo primario è una finitura superficiale pulita e una distorsione minima su leghe ad alta temprabilità: la tempra a gas ad alta pressione è la scelta ideale.

- Se il tuo obiettivo primario è raggiungere la massima durezza in leghe a bassa temprabilità: la tempra in olio è spesso l'unico metodo praticabile, nonostante i passaggi aggiuntivi del processo.

- Se il tuo obiettivo primario è la ripetibilità e l'affidabilità del processo: qualsiasi metodo di tempra sotto vuoto offre un controllo e una coerenza superiori rispetto ai trattamenti in forni atmosferici.

In definitiva, la tempra sotto vuoto trasforma il trattamento termico da un processo di massa in una fase di ingegneria precisa per la creazione di componenti ad alta integrità e ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Raffreddamento rapido del metallo riscaldato usando gas inerte o olio sotto vuoto per fissare la microstruttura. |

| Scopo | Ottenere proprietà meccaniche specifiche come durezza e resistenza; prevenire ossidazione e contaminazione. |

| Metodi comuni | Tempra a gas (pulita, raffreddamento uniforme) e tempra in olio (più veloce, per leghe a bassa temprabilità). |

| Benefici chiave | Finitura brillante, nessuna pulizia post-processo, controllo preciso, distorsione ridotta e integrità del componente migliorata. |

Pronto a elevare le prestazioni dei tuoi materiali con la tempra di precisione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Vuoto e Atmosfera, su misura per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi di trattamento termico e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase