La differenza fondamentale tra la deposizione chimica da fase vapore assistita da plasma (PECVD) e la deposizione chimica da fase vapore (CVD) convenzionale è la fonte di energia utilizzata per guidare la reazione di deposizione. Mentre il CVD convenzionale si basa esclusivamente su un calore elevato per scomporre i gas precursori, il PECVD utilizza un campo elettrico per generare un plasma, consentendo alla reazione di avvenire a temperature significativamente più basse.

Sostituendo la forza bruta dell'energia termica con l'energia mirata di un plasma, il PECVD svincola il processo di deposizione dalle alte temperature. Questo unico cambiamento sblocca la capacità di rivestire materiali sensibili al calore che verrebbero distrutti dai metodi CVD convenzionali.

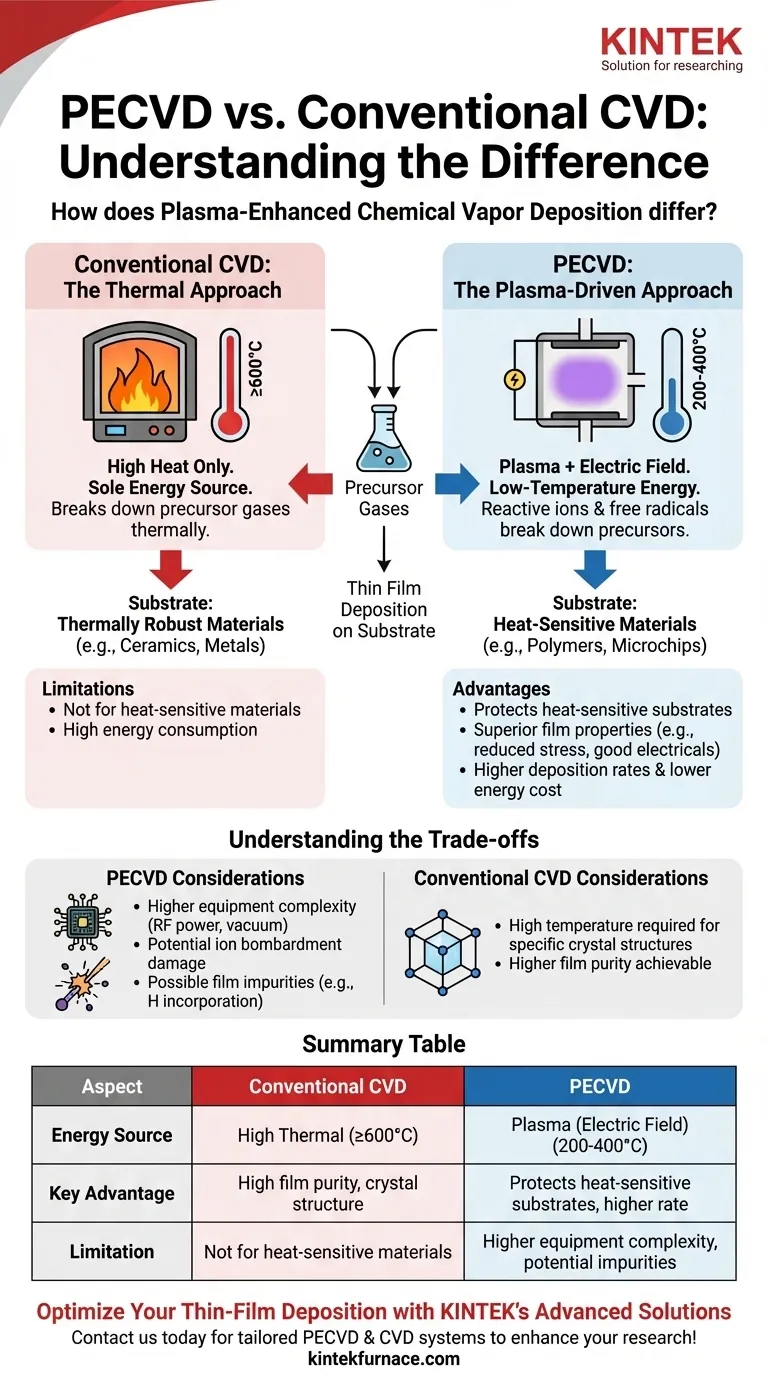

La Differenza Fondamentale: Come viene Attivata la Reazione

L'obiettivo di qualsiasi processo CVD è scomporre i precursori chimici gassosi in modo che reagiscano e si depositino come un film sottile solido su un substrato. La distinzione chiave risiede nel modo in cui viene fornita quell'energia.

CVD Convenzionale: L'Approccio Termico

Il CVD convenzionale, o termico, utilizza alte temperature, spesso ben superiori a 600°C, come unica fonte di energia. Il substrato viene riscaldato in una camera, e questa energia termica è ciò che rompe i legami chimici dei gas precursori che vi scorrono sopra.

Questo metodo è concettualmente semplice, ma il suo requisito di alto calore lo rende incompatibile con molti materiali.

PECVD: L'Approccio Guidato dal Plasma

Il PECVD opera in un intervallo di temperature più basse, tipicamente 200–400°C. Invece di fare affidamento solo sul calore, introduce energia applicando un campo elettrico al gas, accendendo un plasma.

Questo plasma è uno stato della materia altamente energetico contenente ioni e radicali liberi. Queste particelle reattive sono ciò che scompone i gas precursori, consentendo la deposizione del film senza la necessità di calore estremo.

Vantaggi Chiave dell'Uso del Plasma

L'abbassamento della temperatura del processo tramite plasma crea diversi vantaggi significativi che rendono il PECVD una tecnologia critica nella produzione moderna.

Proteggere i Substrati Sensibili alla Temperatura

Questo è il vantaggio più significativo del PECVD. La temperatura operativa più bassa consente la deposizione di film di alta qualità su materiali che non possono sopportare un calore elevato.

Ciò include polimeri e plastiche, nonché complessi dispositivi microelettronici dove le alte temperature potrebbero danneggiare componenti precedentemente fabbricati o alterare i profili dei droganti.

Ottenere Proprietà del Film Superiori

La natura energetica ma controllata del plasma può portare a film con caratteristiche desiderabili. Il PECVD spesso produce film con stress interno ridotto e una minore probabilità di fessurazione.

Inoltre, può produrre film con eccellenti proprietà elettriche e forte adesione al substrato, critici per l'elettronica ad alte prestazioni e i rivestimenti protettivi.

Migliorare il Tasso di Deposizione e l'Efficienza

I processi PECVD possono spesso raggiungere tassi di deposizione più elevati rispetto alle loro controparti CVD termiche.

Poiché il sistema non ha bisogno di essere riscaldato a temperature estreme, consuma anche significativamente meno energia, il che può portare a costi di produzione inferiori e una maggiore produttività.

Comprendere i Compromessi

Sebbene potente, l'uso del plasma non è privo di considerazioni. La scelta tra PECVD e CVD convenzionale implica la comprensione delle loro rispettive limitazioni.

Complessità del Processo e delle Attrezzature

Un sistema PECVD è intrinsecamente più complesso di un reattore CVD termico. Richiede sofisticati alimentatori RF per generare e sostenere il plasma, insieme a sistemi avanzati di vuoto e controllo del gas.

Questa complessità aggiuntiva può tradursi in costi iniziali delle attrezzature più elevati e un controllo del processo più intricato.

Potenziale di Impurità o Danni al Film

Gli ioni ad alta energia all'interno del plasma, sebbene utili per la reazione, possono talvolta causare danni da bombardamento ionico alla superficie del substrato.

Inoltre, i gas precursori (come il silano, SiH₄) possono portare all'incorporazione di altri elementi (come l'idrogeno) nel film. Sebbene a volte benefico, questo può essere un'impurità indesiderabile in certe applicazioni ottiche o elettroniche dove la purezza del film è fondamentale.

Quando l'Alta Temperatura è una Caratteristica, Non un Difetto

Per alcuni materiali, in particolare certe strutture cristalline, l'alta temperatura del CVD convenzionale non è uno svantaggio ma un requisito. L'energia termica è necessaria per ottenere l'orientamento cristallino e la densità del film desiderati.

In questi casi specifici, il processo PECVD "più delicato" potrebbe non essere in grado di produrre un film con le proprietà strutturali richieste.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta dipende interamente dai requisiti specifici del tuo materiale substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo primario è la deposizione su materiali sensibili al calore (come polimeri o microchip completi): il PECVD è la scelta definitiva grazie al suo processo a bassa temperatura.

- Se il tuo obiettivo primario è ottenere la massima purezza del film possibile o una specifica struttura cristallina su un substrato termicamente robusto: il CVD termico convenzionale potrebbe essere preferibile in quanto evita potenziali effetti indotti dal plasma.

- Se il tuo obiettivo primario è bilanciare velocità di produzione, costi e qualità del film per rivestimenti generici: il PECVD offre spesso un equilibrio superiore tra alti tassi di deposizione ed eccellenti proprietà del film a un costo energetico inferiore.

Comprendere questo compromesso fondamentale tra energia termica e plasma ti consente di selezionare la tecnica di deposizione precisa che il tuo materiale richiede.

Tabella riassuntiva:

| Aspetto | CVD Convenzionale | PECVD |

|---|---|---|

| Fonte di Energia | Alta energia termica (≥600°C) | Plasma da campo elettrico (200-400°C) |

| Intervallo di Temperatura | Alta (≥600°C) | Bassa (200-400°C) |

| Vantaggi Chiave | Elevata purezza del film, strutture cristalline specifiche | Protegge i substrati sensibili al calore, tassi di deposizione più elevati, minore consumo energetico |

| Limitazioni | Non adatto per materiali sensibili al calore | Maggiore complessità delle apparecchiature, potenziale di danni da ioni o impurità |

Ottimizza la Tua Deposizione di Film Sottili con le Soluzioni Avanzate di KINTEK

Stai lavorando con materiali sensibili al calore come polimeri o microelettronica e hai bisogno di una deposizione precisa e a bassa temperatura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera e altro ancora, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche.

Contattaci oggi per discutere come i nostri sistemi PECVD e CVD su misura possono migliorare la tua ricerca, la qualità del film e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico